قالبسازی تزریق پلاستیک یکی از مهمترین مراحل در تولید قطعات پلیمری است. فولاد قالب تزریق پلاستیک،کیفیت قالب، طراحی دقیق و انتخاب مواد اولیه تزریق پلاستیک مناسب نه تنها کیفیت نهایی محصول را تضمین میکند، بلکه روی سرعت تولید و هزینههای عملیاتی نیز تأثیر مستقیم دارد. از صنایع خوددروسازی و لوازم خانگی تا تجهیزات پزشکی و قطعات صنعتی، قالب تزریق پلاستیک به عنوان قلب تزریق پلاستیک شناخته میشود. در این مقاله، با بررسی اجزای قالب تزریق پلاستیک، طراحی راهگاهها، مسیرهای خنککاری،تفاوت سیستم راهگاه سرد و راهگاه گرم، قیمت قالب تزریق پلاستیک و مزیتهای رقابتی نگین پلاست سورین میپردازیم.

قالب تزریق پلاستیک چیست؟

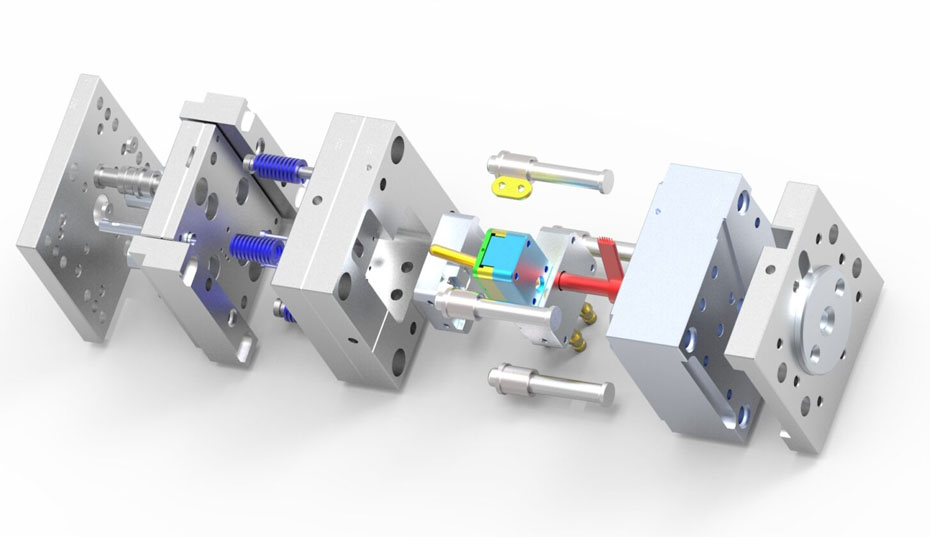

قالب دستگاه تزریق پلاستیک ابزارهای فلزی حیاتی هستند که شکل نهایی قطعات پلیمری را تعیین میکنند. این قالبها میتوانند از فولادهای آلیاژی مقاوم یا آلومینیوم صنعتی ساخته شوند و با طراحی دقیق، کیفیت و دقت محصول نهایی را تضمین میکنند. هر طراح قالب تزریق پلاستیک با توجه به نیاز تولید، هندسه قطعه، نوع ماده پلیمری و تیراژ تولید، ویژگیهایی مانند ضخامت دیوارهها، مسیرهای راهگاهی و سیستم خنککننده را در طراحی لحاظ میکند.

ساخت قالب تزریق پلاستیک

ساخت قالب تزریق پلاستیک یکی از مراحل حساس و تخصصی در فرآیند تزریق پلاستیک است. قالبی که با اصول مهندسی و استانداردهای دقیق ساخته شود، نه تنها دقت ابعادی و کیفیت سطحی قطعه را افزایش میدهد، بلکه راندمان تولید را نیز بهطور قابل توجهی بهبود میبخشد. علاوه بر این، یک قالب صحیح میتواند ضایعات تولید را کاهش دهد، زمان سیکل تولید را کوتاهتر کند و هزینههای نهایی تولید را بهینهسازی نماید. در کنار اهمیت طراحی و ساخت قالب تزریق پلاستیک، بهرهگیری از تجهیزات مدرن و زیرساختهای استاندارد در کارخانه تزریق پلاستیک نیز نقش تعیینکنندهای در کیفیت محصول و سرعت تولید دارد. یک کارخانه مجهز با سیستمهای دقیق کنترلی، مانیتورینگ آنلاین و خطوط تولید بهینه، قادر است خدمات تزریق پلاستیک متنوعی ارائه دهد که پاسخگوی نیاز صنایع مختلف باشد.

به طور خلاصه، ترکیب تخصص در ساخت قالب تزریق پلاستیک، تجهیزات پیشرفته در کارخانه تزریق پلاستیک و ارائه خدمات تزریق پلاستیک با کیفیت، پایه موفقیت هر پروژه تولیدی در صنعت پلاستیک است. این ترکیب نه تنها باعث افزایش بهرهوری و کاهش هزینهها میشود، بلکه ارزش افزوده واقعی برای مشتریان ایجاد میکند. شرکت نگین پلاست سورین با بهرهگیری از تیم متخصص، ماشینآلات پیشرفته و تجربه گسترده، تمامی این خدمات را به مشتریان ارائه میدهد و تضمین میکند که هر پروژه با بالاترین کیفیت و دقت اجرا شود.

اجزای مهم قالب و کاربرد آنها

۱. نیمه ثابت (Fixed Half)

-

- نصب در سمت ثابت دستگاه

- محل ورود مواد مذاب

- شامل اجزای راهگاه و نازل

۲. نیمه متحرک (Movable Half)

-

- متصل به قسمت متحرک دستگاه

- هنگام باز شدن قالب عقب رفته و قطعه را آزاد میکند

۳. سیستم راهگاه (Runner System)

-

- کانالهایی که مواد مذاب را از نازل به حفره هدایت میکنند

- شامل راهگاه سرد و یا راهگاه گرم

۴. حفرهها (Cavities)

-

- محل شکلگیری قطعه

- تعداد حفرهها مستقیماً روی تیراژ و هزینه تأثیر دارد

۵. سیستم خنککاری (Cooling System)

-

- کانالهای آب یا روغن

- کاهش دمای مواد مذاب و کوتاه شدن زمان چرخه تولید

۶. سیستم پران (Ejection System)

-

- جدا کردن قطعه از قالب پس از سرد شدن

- شامل پینها، بوشها و صفحات مکانیکی

۷. سیستم راهنما (Guiding System)

-

- میلراهنما و بوشها

- تضمین دقیق همراستایی دو نیمه قالب

تاثیر جنس قالب و طراحی راهگاهها و خنککاری

- جنس قالب

- فولاد سختکاری شده

- عمر طولانی: میلیونها سیکل تولید

- مناسب تولید انبوه

- مقاومت بالا در برابر فشار و دما

- هزینه اولیه بالا و زمان ساخت طولانی

- فولاد پیشسختشده

- مناسب تیراژ متوسط

- هزینه پایینتر نسبت به فولاد سخت

- در تولید انبوه فرسایش سریعتر

جدول فولادهای قالب تزریق پلاستیک

| نوع فولاد قالب | نوع فولاد (گرم/سرد) | حالت (سختکاری/پیشسخت) | سختی (HRC) | مقاومت به سایش | مقاومت به خوردگی | قابلیت ماشینکاری | دمای کاری (°C) | قابلیت پرداخت سطح | کاربرد معمول |

|---|---|---|---|---|---|---|---|---|---|

| P20 / 1.2311 | سرد | پیشسخت | ۲۸–۳۲ | متوسط | ضعیف | عالی | تا ۱۸۰ | عالی | قالبهای عمومی، قطعات با حجم متوسط |

| H13 | گرم | سختکاری | ۳۲–۳۸ | بالا | متوسط | متوسط | ۲۰۰–۵۴۰ | متوسط | قالبهای داغ، قالبهای با فشار بالا |

| S7 | گرم | سختکاری | ۵۰–۵۵ | بسیار بالا | ضعیف | متوسط | ۲۰۰–۵۰۰ | متوسط | قالبهای ضربهگیر، قالبهای با تنش بالا |

| ۴۲۰ SS | سرد | سختکاری | ۵۰–۵۵ | متوسط | عالی | متوسط | تا ۲۵۰ | عالی | قالبهای مقاوم به خوردگی، قطعات کوچک |

| ۷۱۸ | گرم | سختکاری | ۳۸–۴۲ | بالا | متوسط | متوسط | ۲۰۰–۵۴۰ | عالی | قالبهای پیچیده، قالبهای نیمهصنعتی |

| CK45 | سرد | پیشسخت | ۴۵–۵۰ | بالا | ضعیف | خوب | تا ۲۵۰ | متوسط | قطعات بزرگ، قالبهای صنعتی سنگین |

| MO40 | سرد | پیشسخت | ۴۰–۴۵ | بالا | متوسط | خوب | تا ۲۵۰ | متوسط | قالبهای دقیق، قالبهای با عمر طولانی |

| ۱.۲۳۱۲ (M200) | سرد | پیشسخت | ۳۰–۳۵ | متوسط | ضعیف | عالی | تا ۲۵۰ | عالی | قالبهای با سطح براق، صنایع غذایی و بهداشتی |

| ۱.۲۷۳۸ (M238) | سرد | پیشسخت | ۳۰–۳۵ | بالا | متوسط | خوب | تا ۲۵۰ | خوب | قالبهای بزرگ، قالبهای با کیفیت سطح بالا |

- طراحی راهگاهها

- راهگاه سرد (Cold Runner)

- هزینه ساخت پایین، نگهداری ساده

- اتلاف مواد بیشتر و چرخه تولید طولانیتر

- راهگاه گرم (Hot Runner)

- کاهش ضایعات، کیفیت سطحی بهتر، سرعت تولید بالاتر

- هزینه و نگهداری بالاتر، نیاز به تخصص اپراتور

مقایسه راهگاه سرد و گرم

| ویژگی | راهگاه سرد | راهگاه گرم |

|---|---|---|

| هزینه ساخت | کمتر | بالاتر |

| اتلاف مواد | بیشتر | کمتر |

| کیفیت محصول | متوسط | بالاتر |

| سرعت تولید | معمولی | سریعتر |

| نگهداری | آسانتر | پیچیدهتر |

| کاربرد | تیراژ متوسط | تیراژ بالا |

- طراحی مسیر خنککاری

- سیستم خنککاری خطی (Linear Cooling)

- کانالهای مستقیم

- ساخت آسان، هزینه کمتر

- خنککاری غیریکپارچه، چرخه طولانی

- سیستم خنککاری کانفورمال (Conformal Cooling)

- کانالها مطابق شکل قطعه طراحی میشوند

- خنککاری یکنواخت، کاهش چشمگیر زمان چرخه

- هزینه ساخت بالاتر، نیاز به فناوری پیشرفته

| عامل موثر | وزن نسبی در قیمت | توضیحات |

|---|---|---|

| جنس قالب | ۴۰٪ | فولاد، آلومینیوم، پیشسختشده |

| تعداد حفرهها | ۲۵٪ | تکحفرهای یا چندحفرهای |

| نوع راهگاه | ۱۵٪ | سرد یا گرم |

| ابعاد و پیچیدگی قطعه | ۱۰٪ | ساده یا با جزئیات |

| سیستم خنککاری و اجزای خاص | ۱۰٪ | کانفورمال یا معمولی |

چرا نگین پلاست سورین؟

شرکت نگین پلاست سورین با سالها تجربه در صنعت تزریق پلاستیک، یکی از انتخابهای مطمئن برای صنایع مختلف است.

ارتباط با ماویژگیهای این مجموعه:

- تجربه بالا در طراحی و ساخت قالبهای صنعتی

- استفاده از فولاد مرغوب و ماشینکاری CNC دقیق

- کاهش زمان تحویل با مدیریت پروژه تخصصی

- پشتیبانی و خدمات پس از فروش

- نمونه پروژههای موفق در صنایع مختلف: خودروسازی، لوازم خانگی، پزشکی

مزیت رقابتی نگین پلاست سورین

سوالات پر تکرار

- عمر مفید قالب به جنس فولاد، طراحی، تعداد حفرهها و میزان تولید بستگی دارد.

- قالبهای فولادی سختکاری شده معمولاً ۵۰۰ هزار تا ۲ میلیون قطعه را میتوانند تولید کنند.

- قالبهای آلومینیومی برای تولید محدود و نمونهسازی مناسب هستند و عمرشان چند هزار تا چند ده هزار قطعه است.

- نگهداری و سرویس منظم، طول عمر قالب را افزایش میدهد.

- بله، قالبها معمولاً قابل تعمیر، اصلاح یا بازسازی هستند.

- اصلاح شامل تعویض هستهها، سطوح فرسوده، سیستم خنککاری، یا تغییر جزئی در طراحی میشود.

- تعمیر و بازسازی به ویژه برای قالبهای گرانقیمت اقتصادی است.

- زمان ساخت قالب بستگی به پیچیدگی قطعه، تعداد حفرهها و جنس فولاد دارد.

- قالب ساده تکحفرهای: حدود ۳–۶ هفته.

- قالب پیچیده چندحفرهای با جزئیات دقیق: ۳–۶ ماه.

- قالبهای با سیستم هات رانر و کانفورمال خنککاری معمولاً زمان بیشتری نیاز دارند.

- هات رانر (Hot Runner) سیستمی است که پلاستیک مذاب را از دستگاه تزریق به حفرههای قالب بدون ایجاد سردشدگی در مسیر هدایت میکند.

- مزایا: کاهش ضایعات، افزایش سرعت تولید، کیفیت بهتر قطعه، کنترل بهتر جریان پلاستیک.

- هزینه هات رانر معمولاً نسبت به قالب با راهگاه سرد بالاتر است.

- تعداد حفرهها به حجم تولید، اندازه قطعه و ظرفیت تزریق بستگی دارد.

- قالب تکحفرهای: مناسب برای تولید محدود یا قطعات بزرگ.

- قالب چندحفرهای: مناسب برای تولید انبوه و کاهش زمان سیکل تولید.

- طراحی حفرهها باید تعادل بین ظرفیت تولید و پیچیدگی قالب باشد.

- بله، با نمونه محصول و اسکن دقیق (3D Scan) یا نقشه CAD میتوان قالب را تقریباً دقیقاً مشابه نمونه ساخت.

- دقت نهایی به محدودیتهای ماشینکاری و جنس پلاستیک بستگی دارد.

- برای قطعات با جزئیات ریز، بهتر است نقشه CAD قطعه موجود باشد.

- بله، برخی کارگاهها یا مراکز خدماتی قالبها را برای تولید محدود اجاره یا به صورت اشتراکی در اختیار مشتریان قرار میدهند.

- این روش به ویژه برای تولید نمونه، تولید کوتاهمدت یا آزمایش محصول اقتصادی است.