مقدمه

یک قالب خراب در خط تولید، میتواند هزاران قطعه را بیکیفیت کند، خط تولید را متوقف کرده و هزینهای چندصد میلیونی روی دست کارخانه بگذارد. تنها یک نقص کوچک در قالب تزریق پلاستیک، نهتنها کیفیت قطعه را تحت تاثیر قرار میدهد، بلکه چرخه تولید را فلج میکند. واقعیت این است که بسیاری از این بحرانها ناشی از کمتوجهی به نگهداری و تعمیر منظم قالب های تزریق پلاستیک است.

خرابی قالبها تنها باعث ضایعات و کاهش کیفیت قطعات نمیشود؛ بلکه تعمیرات اورژانسی، توقف طولانی خط تولید و کاهش عمر مفید دستگاه را به دنبال دارد. حتی یک مشکل کوچک مانند ساییدگی بوشها یا ناهماهنگی صفحات قالب، میتواند خسارات مالی سنگین و زمان از دست رفته تولید را رقم بزند.

با رعایت اصول تعمیر و نگهداری منظم قالبها، پایش مداوم قطعات حساس و بهکارگیری تکنیکهای بهینه، میتوان عملکرد قالب را در شرایط ایدهآل حفظ کرد و عمر آن را بهطور قابل توجهی افزایش داد. در این مقاله، ابتدا با مفاهیم پایه قالبهای تزریق پلاستیک آشنا میشویم، سپس مراحل و روشهای تعمیر و نگهداری قالب تزریق پلاستیک را بررسی میکنیم تا بتوانید از خرابیهای ناگهانی جلوگیری کرده و هزینههای تعمیر را کاهش دهید. در ادامه، مشکلات رایج قالب تزریق پلاستیک و راهکارهای عملی برای حل آنها تحلیل خواهد شد.

مفاهیم پایه قالب تزریق پلاستیک

قالب تزریق پلاستیک ابزاری است که برای تولید قطعات پلاستیکی از طریق فرآیند تزریق استفاده میشود. این قالبها بهطور ویژه برای شکلدهی و ساخت قطعات پلاستیکی با دقت بالا و در مقیاس بزرگ طراحی میشوند. در این بخش، به معرفی مفاهیم پایهای قالبهای تزریق پلاستیک که برای درک بهتر تعمیر و نگهداری آنها ضروری است، میپردازیم.

۱. ساختار قالب تزریق پلاستیک

قالب تزریق پلاستیک از نظر ساختاری به چهار بخش اصلی تقسیم میشود که هرکدام نقش مشخص و حیاتی در فرآیند شکلدهی قطعه پلاستیکی دارند. این صفحات بهصورت هماهنگ با حرکت دستگاه تزریق، ورود مذاب، خنککاری و در نهایت خروج قطعه عمل میکنند. شناخت دقیق عملکرد هر صفحه برای طراحی صحیح قالب، افزایش عمر آن، کاهش ضایعات و بهینهسازی کیفیت قطعه نهایی ضروری است. چهار بخش اصلی قالب تزریق پلاستیک شامل صفحه ثابت، صفحه متحرک، صفحه پران و صفحه نگهدارنده است که در ادامه هرکدام بهصورت کامل و فنی توضیح داده میشوند.

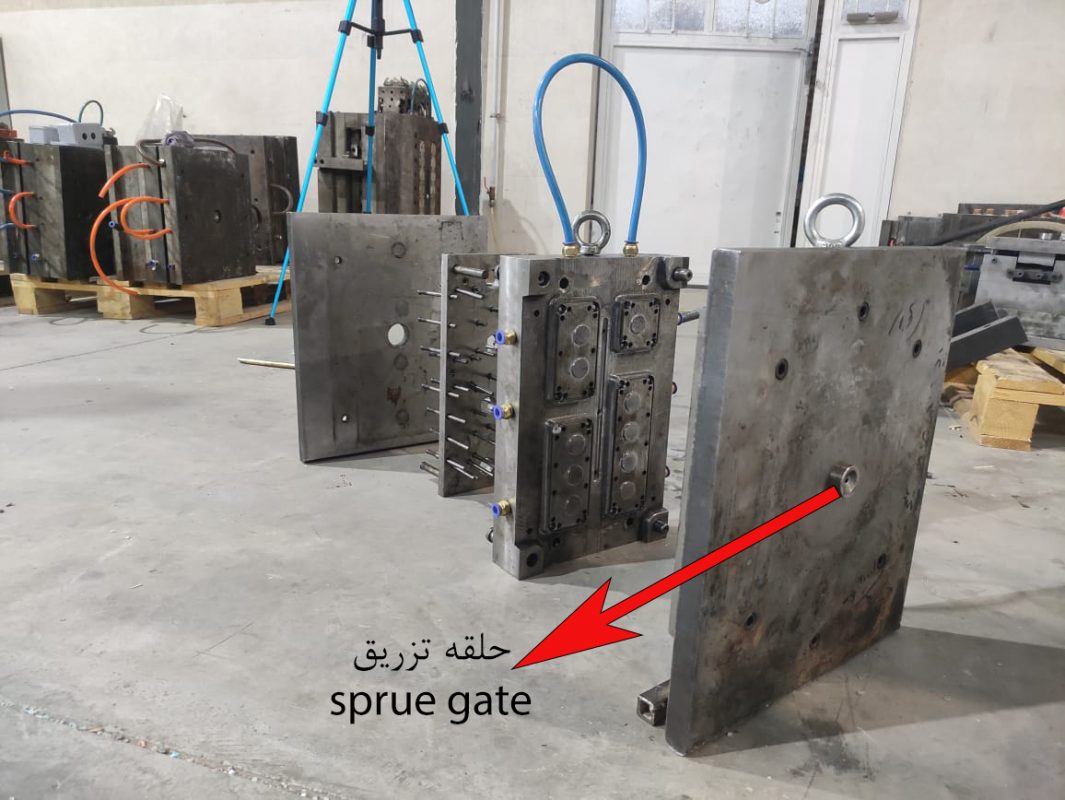

۱. صفحه ثابت قالب تزریق پلاستیک

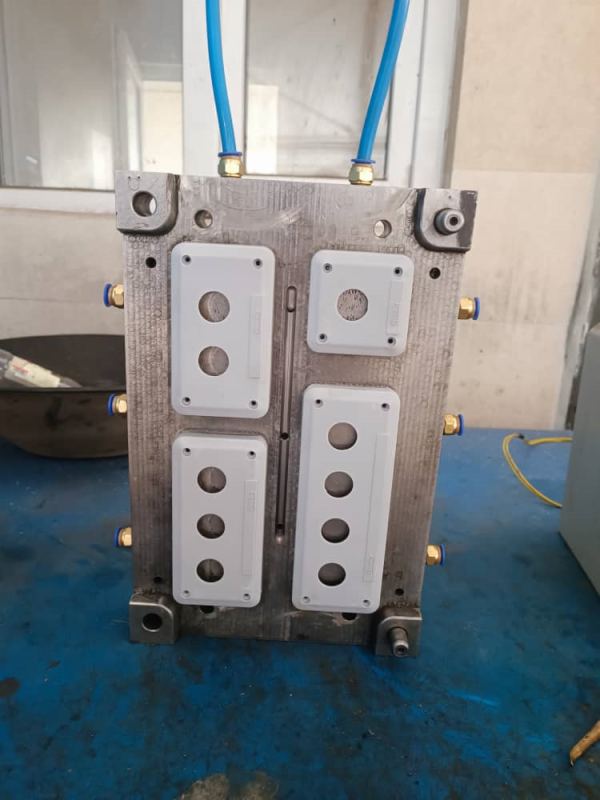

صفحه ثابت در سمت نازل دستگاه تزریق قرار میگیرد و مستقیماً به صفحه ثابت دستگاه بسته میشود. وظیفه اصلی این صفحه دریافت مذاب از نازل دستگاه و هدایت آن به داخل قالب است، بهطوریکه مواد پلاستیکی از سر نازل دستگاه از طریق حلقه تزریق (Sprue Gate) وارد قالب میشوند. در بسیاری از قالبها، بوش تزریق (Sprue Bush) با سیستم راهگاه گرم (hot runner) روی این صفحه نصب میشود تا انتقال یکنواخت و کنترلشده مذاب انجام گیرد. صفحه ثابت معمولاً شامل بخشی از حفره (کویته) قالب است و شکل خارجی قطعه پلاستیکی را تشکیل میدهد. در این قالب ۴ حفره (کویته) طراحی شده است. که در هر باز و بسته شدن قالب ۴ قطعه تولید میشود. دقت ماشینکاری این صفحه اهمیت بالایی دارد، زیرا هرگونه عدم همراستایی میتواند باعث نشتی مواد، ایجاد پلیسه و افت کیفیت قطعه نهایی شود.

۲. صفحه متحرک قالب تزریق پلاستیک

صفحه متحرک در سمت مقابل صفحه ثابت قرار دارد و به صفحه متحرک دستگاه تزریق متصل میشود. این صفحه همزمان با باز و بسته شدن دستگاه حرکت میکند. معمولاً بخش نری قالب تزریق پلاستیک (Core یا سمبه) روی صفحه متحرک نصب میشود و قطعه پس از باز شدن قالب روی این سمت باقی میماند که دلیل اصلی آن وجود سیستم پران در سمت متحرک است. صفحه متحرک باید از استحکام مکانیکی بالایی برخوردار باشد تا در برابر فشار تزریق و نیروی قفل قالب مقاومت کرده و دقت ابعادی قطعه حفظ شود.

علاوه بر این، کانالهای آب خنککاری داخل صفحه متحرک تعبیه میشوند که وظیفه آنها کاهش دمای قالب و در نتیجه سرد شدن تدریجی قطعه پلاستیکی است. این کانالها دارای ورودی آب سرد هستند که آب خنک از طریق آنها وارد صفحه میشود و پس از جذب حرارت قالب، از طریق خروجی آب گرم از صفحه خارج میگردد. این فرآیند بهصورت پیوسته و مداوم در طول سیکل تزریق انجام میشود و آب خروجی مجدداً توسط چیلر خنککننده سرد شده و دوباره به قالب بازمیگردد. عملکرد صحیح این سیستم نقش مهمی در کاهش زمان سیکل، بهبود کیفیت سطح قطعه و افزایش بهرهوری تولید دارد.

۳. صفحه پران قالب تزریق پلاستیک

صفحه پران یکی از بخشهای کلیدی و حیاتی قالب تزریق پلاستیک است که وظیفه اصلی آن خارج کردن قطعه پلاستیکی شکلگرفته از قالب پس از پایان مرحله خنککاری میباشد. این صفحه معمولاً در سمت متحرک قالب قرار دارد و شامل دو بخش اصلی صفحه پران و صفحه پشت پران است که بهصورت مجموعهای یکپارچه عمل میکنند. صفحه پران به مکانیزم پران دستگاه تزریق متصل بوده و حرکت آن کاملاً هماهنگ با سیکل کاری دستگاه انجام میشود.

در داخل صفحه پران، تعداد زیادی میل پران (Ejector Pins) با قطرها و طولهای مختلف قرار دارد که هرکدام در موقعیت مشخصی نسبت به شکل قطعه طراحی و نصب میشوند. وظیفه میلهای پران انتقال نیروی مکانیکی صفحه پران به قطعه است؛ بهگونهای که با حرکت رو به جلو صفحه پران، این میلها از داخل مغزی قالب خارج شده و به سطح قطعه فشار وارد میکنند تا قطعه بدون آسیب از روی مغزی جدا شود. توزیع صحیح میلهای پران باعث میشود نیروی خروج بهصورت یکنواخت به قطعه وارد شده و از ایجاد ترک، تاببرداشتگی، تغییر شکل یا جای نامطلوب اثر پران روی قطعه جلوگیری شود. طراحی دقیق صفحه پران و میلهای پران نقش تعیینکنندهای در کیفیت نهایی قطعه و پایداری فرآیند تولید دارد.

۴. صفحه نگهدارنده قالب تزریق پلاستیک

صفحه نگهدارنده نقش تقویتی و پشتیبانی در ساختار قالب دارد و معمولاً برای نگهداشتن صفحات اصلی، مغزیها و اجزای داخلی قالب استفاده میشود. این صفحه به توزیع یکنواخت نیروهای واردشده در زمان تزریق کمک میکند و از تاببرداشتن یا شکست قطعات داخلی قالب جلوگیری میکند. در قالبهای بزرگ و چندحفرهای، وجود صفحه نگهدارنده برای افزایش عمر قالب و حفظ دقت عملکرد آن کاملاً ضروری است.

نحوه عملکرد سیستم پران قالب تزریق پلاستیک

سیستم پران قالب تزریق پلاستیک پس از باز شدن قالب فعال میشود و وظیفه آن خارج کردن قطعه پلاستیکی از روی مغزی قالب است. در این مرحله، مکانیزم پران دستگاه به صفحه پران نیرو وارد میکند و صفحه پران با حرکت رو به جلو، میلها یا تیغههای پران را به حرکت درمیآورد. این میلها بهصورت یکنواخت به قطعه فشار وارد کرده و باعث جدا شدن آن از مغزی میشوند. پس از خروج کامل قطعه، سیستم پران به موقعیت اولیه خود بازمیگردد تا قالب برای سیکل بعدی تزریق آماده شود.

همانگونه که در تصویر فوق مشاهده میشود، در مرحله تزریق و خنککاری قطعه پلاستیکی، میلپرانها در وضعیت مرحله ۱ قرار داشته و بهطور کامل در موقعیت عقبنشسته هستند. پس از اتمام فرآیند تزریق مواد مذاب و زمانی که قطعه بهطور کامل خنک شده، شکل نهایی خود را تثبیت کرده و به استحکام کافی میرسد، مرحله پران آغاز میشود. در این مرحله، میلپرانها به سمت جلو حرکت میکنند و مطابق با آنچه در مرحله ۳ نمایش داده شده است، بهطور کامل از سوراخهای تعبیهشده در صفحه متحرک عبور کرده و با اعمال نیروی یکنواخت به قطعه، آن را از حفره قالب جدا میکنند تا قطعه از قالب خارج شود.

در نهایت، محصولات تولیدی پس از خروج از قالب تنها به مرحله تولید محدود نمیشوند، بلکه بهصورت کامل و مرحلهبهمرحله تحت فرآیند کنترل کیفیت قرار میگیرند. این کنترل شامل بررسی دقیق ابعاد هندسی قطعه، کیفیت سطح، یکنواختی ضخامت، صحت عملکرد بخشهای حساس، عدم وجود عیوبی مانند پلیسه، حباب، ترک، سوختگی یا تغییر شکل است. همچنین در صورت نیاز، ویژگیهای مکانیکی و فیزیکی قطعه نظیر استحکام، انعطافپذیری و وزن نیز اندازهگیری و با استانداردهای تعیینشده مقایسه میشود. این نظارت همهجانبه تضمین میکند که محصول نهایی از نظر کیفیت، عملکرد، دوام و تطابق با مشخصات فنی موردنظر، کاملاً قابلاعتماد بوده و آماده تحویل یا ورود به مراحل بعدی مونتاژ و بستهبندی باشد.

مراحل و روشهای تعمیر قالب تزریق پلاستیک

تعمیر و نگهداری صحیح قالبهای تزریق پلاستیک برای حفظ عملکرد مطلوب، افزایش طول عمر و جلوگیری از خرابیهای احتمالی بسیار اهمیت دارد. تعمیرات معمولاً زمانی انجام میشود که قالبها دچار نقص فنی یا کاهش کارایی میشوند. در این بخش، به بررسی مراحل مختلف تعمیر قالبهای تزریق پلاستیک و روشهای مؤثر برای انجام این کار میپردازیم.

۱. بررسی و ارزیابی آسیبها

اولین گام در تعمیر قالب تزریق پلاستیک، بررسی و ارزیابی دقیق آسیبها است. این مرحله شامل شناسایی علائم خرابی، مانند ترکها، خراشها، انحرافها و فرسودگی در سطح قالب میشود. برخی از مشکلات رایج عبارتند از:

- ترکهای سطحی یا داخلی

- کثیفی یا آسیب به سیستمهای خنککننده

- مشکلات در سیستمهای هیدرولیکی یا مکانیکی

- انسداد مجاری تزریق یا تهویه

- نقص در قسمتهای متحرک یا ثابت قالب

با ارزیابی دقیق آسیبها، میتوان روشهای تعمیر مناسب را تعیین کرد.

۲. تمیزکاری و بازبینی قالب

پس از شناسایی آسیبها، تمیزکاری قالب به عنوان مرحلهای مهم باید انجام شود. این کار باعث میشود تا تمامی آلودگیها، مواد پلاستیکی باقیمانده و هرگونه روغن یا خاک از سطح قالب پاک شود. در این مرحله، توجه ویژهای به بخشهایی مانند سیستمهای خنککننده و مجاری تزریق صورت میگیرد تا از انسداد یا کاهش کارایی جلوگیری شود.

۳. تعمیر ترکها و خراشها

یکی از مشکلات رایج در قالبهای تزریق پلاستیک، ترکها و خراشها است که میتوانند عملکرد قالب را به شدت تحت تأثیر قرار دهند. برای تعمیر این مشکلات:

- ترکهای سطحی را میتوان با استفاده از روشهایی مانند جوشکاری یا پر کردن ترک با مواد مخصوص تعمیر قالب (مانند آلیاژهای فلزی) ترمیم کرد.

- خراشها معمولاً با استفاده از دستگاههای سنباده یا ماشینآلات تراشکاری تمیز میشوند تا سطح قالب به حالت صاف و یکنواخت برگردد.

۴. بازسازی یا تعویض قطعات آسیبدیده

در صورت آسیب جدی به قطعات اصلی قالب (مثل قسمتهای متحرک یا ثابت)، ممکن است نیاز به تعویض قطعه باشد. این قطعات میتوانند شامل:

- سیستمهای هیدرولیکی و مکانیکی: هرگونه نقص در پمپها، سیلندرها و سایر اجزای هیدرولیکی نیاز به تعویض دارند.

- مجرای تزریق: انسداد یا فرسودگی در مجرای تزریق میتواند بر کیفیت تولید اثر بگذارد و نیاز به تعویض یا تمیزکاری دقیق دارد.

- سیستم خنککننده: در صورت خرابی در سیستمهای خنککننده، مانند لولههای آب یا پمپها، تعمیر یا تعویض ضروری است.

۵. تنظیم مجدد و همراستایی قالب

پس از انجام تعمیرات اصلی، باید تنظیمات مجدد قالب انجام شود. این مرحله شامل تنظیم مجدد قسمتهای متحرک و ثابت قالب است تا اطمینان حاصل شود که آنها به درستی و بدون هیچگونه مشکلی حرکت میکنند. این کار معمولاً شامل:

- تنظیم فشار باز و بسته شدن قالب: اطمینان از اینکه فشار لازم برای بسته شدن صحیح قالب اعمال میشود.

- همراستایی دقیق حفرهها: برای اطمینان از دقت در تولید قطعات، باید حفرهها و کانالهای تزریق به درستی همراستا باشند.

۶. آزمایش و تست عملکرد قالب

پس از اتمام تعمیرات و تنظیمات، لازم است که آزمایش عملکرد قالب انجام شود. این آزمایشها معمولاً شامل تزریق چندین چرخه از مواد پلاستیکی و بررسی کیفیت قطعات تولیدی است. این آزمایشها به شما کمک میکنند تا اطمینان حاصل کنید که قالب به درستی عمل میکند و هیچ مشکلی در فرآیند تولید وجود ندارد.

عکسسسسسسسسسس از قالب حین تولیددددددددددد

۷. نگهداری پیشگیرانه

برای جلوگیری از نیاز به تعمیرات مکرر، انجام نگهداری پیشگیرانه بسیار مهم است. این کار شامل بازدیدهای دورهای از قالبها برای شناسایی زودهنگام مشکلات، تمیزکاری منظم، و بررسی وضعیت سیستمهای خنککننده و هیدرولیکی است. همچنین، استفاده از روانکارها و مواد ضدزنگ برای جلوگیری از فرسایش و خرابی قالبها ضروری است.

۸. ثبت و مستندسازی تعمیرات

برای بهبود فرآیند تعمیر و نگهداری قالبها، پیشنهاد میشود که هر تعمیر یا تعویض قطعهای مستند شود. این مستندات شامل تاریخ تعمیرات، نوع مشکل و روشهای بهکار گرفته شده برای حل آن است. این اطلاعات میتوانند در آینده برای پیشگیری از مشکلات مشابه یا بهینهسازی تعمیرات مفید باشند.

شرایط نگهداری قالب تزریق پلاستیک

نگهداری صحیح قالبهای تزریق پلاستیک برای افزایش عمر مفید آنها، جلوگیری از خرابیهای ناگهانی و کاهش هزینههای تعمیرات ضروری است. قالبهای تزریق به دلیل تماس مداوم با دماهای بالا، فشار و مواد مختلف پلاستیکی، در معرض فرسایش و آسیب قرار دارند. بنابراین، رعایت شرایط مناسب برای نگهداری و مراقبت از قالبها به طور چشمگیری میتواند کارایی و عملکرد آنها را حفظ کند. در این بخش به بررسی شرایط و اصول نگهداری قالبهای تزریق پلاستیک میپردازیم.

۱. تمیز نگه داشتن قالبها

- تمیزکاری منظم یکی از مهمترین اصول نگهداری قالبهاست. پس از هر دوره تولید، قالب باید از هرگونه مواد پلاستیکی باقیمانده، خاک، روغن و دیگر آلودگیها تمیز شود. این آلودگیها میتوانند باعث انسداد مجاری تزریق یا سیستمهای خنککننده شوند و عملکرد قالب را کاهش دهند.

- از برسها، ابزارهای خاص تمیزکاری و محلولهای مخصوص برای تمیز کردن قالبها استفاده کنید. در صورت لزوم، باید از دستگاههای پمپ فشار برای شستشوی دقیقتر قالب استفاده کرد.

۲. روغنکاری و روانسازی

- روغنکاری صحیح سیستمهای هیدرولیکی، مکانیکی و اجزای متحرک قالب ضروری است. قالبهای تزریق معمولاً شامل بخشهای متحرک زیادی هستند که برای باز و بسته شدن نیاز به روانکاری دارند.

- استفاده از روغنها و روانکنندههای مخصوص قالب باعث کاهش فرسایش، جلوگیری از زنگ زدگی و حفظ عملکرد بهتر سیستمهای هیدرولیکی میشود.

- توجه ویژه به سیستمهای هیدرولیکی و مکانیکی قالب، از جمله پمپها، سیلندرها و چرخدندهها، برای جلوگیری از سایش و خرابی قطعات ضروری است.

۳. کنترل دما و خنکسازی مناسب

- کنترل دما یک عامل کلیدی در نگهداری قالبهای تزریق پلاستیک است. سیستمهای خنککننده باید به طور منظم بررسی شوند تا از کارایی آنها اطمینان حاصل شود. مجاری خنککننده باید تمیز و بدون انسداد باشند.

- در صورتی که قالبها در شرایط دمایی بالایی قرار داشته باشند، میتوان از سیستمهای تهویه برای کاهش دمای قالب استفاده کرد تا از آسیبدیدگی و افت کیفیت قطعات جلوگیری شود.

- برای جلوگیری از حرارت اضافی و فشار بیش از حد بر قالب، لازم است سیستمهای خنککننده به صورت دورهای بررسی و تعمیر شوند.

۴. جلوگیری از زنگزدگی

- قالبهای تزریق پلاستیک باید از رطوبت و نم دور نگه داشته شوند، زیرا رطوبت میتواند باعث زنگزدگی و خرابی سریع قالبها شود.

- برای محافظت از قالبها در برابر زنگزدگی، استفاده از پوششهای ضد زنگ یا مواد محافظتی ویژه توصیه میشود.

- همچنین، پس از تمیزکاری، برای جلوگیری از زنگ زدگی باید قالبها با روغنهای مخصوص پوشش داده شوند.

۵. بازرسی و بررسی منظم

- قالبها باید به صورت دورهای بررسی و بازرسی شوند. در این بررسیها، باید به دقت به مشکلات رایج مانند ترکها، خراشها، آسیب به مجاری تزریق، مشکلات سیستمهای هیدرولیکی و سایر اجزای مهم توجه شود.

- این بازرسیها معمولاً شامل آزمایشهایی برای ارزیابی فشار قالب، عملکرد سیستمهای هیدرولیکی و مکانیکی و همچنین ارزیابی وضعیت اجزای قالب است.

۶. پیشگیری از فشار و ضربههای ناگهانی

- در هنگام حمل و نقل یا ذخیرهسازی قالبها، باید از ایجاد فشار یا ضربههای ناگهانی جلوگیری شود. هرگونه ضربه یا فشار غیرمناسب میتواند به قالب آسیب برساند و موجب تغییر شکل یا ترک خوردگی آن شود.

- استفاده از پوششهای محافظتی و جعبههای مخصوص برای حمل قالبها توصیه میشود تا از آسیبهای فیزیکی جلوگیری شود.

۷. ذخیرهسازی مناسب

- قالبهای تزریق پلاستیک باید در محیطهای خشک و دارای تهویه مناسب نگهداری شوند. رطوبت زیاد، دماهای نوسانی و شرایط غیرمناسب میتواند بر کیفیت و عمر قالبها تأثیر منفی بگذارد.

- بهتر است قالبها در مکانهایی با دمای ثابت و کمترین تغییرات دمایی نگهداری شوند. همچنین باید از نور مستقیم خورشید و منابع حرارتی دور نگه داشته شوند.

۸. استفاده از پوششهای محافظ

- قالبهای تزریق پلاستیک در زمانی که از آنها استفاده نمیشود، باید با پوششهای محافظ پوشانده شوند. این پوششها از قالب در برابر گرد و غبار، رطوبت و آلودگیهای خارجی محافظت میکنند و مانع از آسیبدیدگی قالب در طول مدت زمان عدم استفاده میشوند.

۹. مستندسازی شرایط نگهداری و تعمیرات

برای حفظ یک تاریخچه دقیق از نگهداری و تعمیرات قالبها، مستندسازی تمام اقدامات نگهداری و تعمیرات به طور منظم ضروری است. این مستندات میتوانند در آینده به شناسایی مشکلات پیشین کمک کرده و به بهبود فرآیند نگهداری و تعمیرات کمک کنند

مشکلات رایج در قالبهای تزریق پلاستیک

قالبهای تزریق پلاستیک به دلیل دما و فشار بالا، در معرض انواع مختلفی از مشکلات فنی قرار دارند که میتوانند تأثیرات منفی بر کیفیت قطعات تولیدی و عمر مفید قالبها داشته باشند. در این بخش، به بررسی برخی از مشکلات رایج در قالبهای تزریق پلاستیک و دلایل وقوع آنها پرداخته میشود تا راهکارهایی برای شناسایی و رفع این مشکلات ارائه گردد.

۱. ترک خوردگی قالب

یکی از مشکلات عمده در قالبهای تزریق پلاستیک، ترک خوردگی قالب است. این مشکل معمولاً به دلیل:

- تغییرات دمایی سریع (سرعت بالا در سرد شدن یا گرمایش قالب)

- عدم توزیع یکنواخت دما در تمام بخشهای قالب

- اضافه بار به قالب یا فشار بیش از حد

- فرسایش یا سایش سطح قالب

- مراحل غلط تعمیر و نگهداری یا استفاده از مواد نامناسب برای جوشکاری قالبها

ترکها میتوانند در نتیجه وارد شدن تنشهای حرارتی یا مکانیکی به قالب ایجاد شوند و در صورتی که تعمیر نشوند، میتوانند به مشکلات بزرگتری منجر شوند.

۲. انسداد مجاری تزریق

انسداد یا کثیفی مجاری تزریق یکی از مشکلات رایج در قالبهاست که به دلایل مختلف ایجاد میشود:

- آلودگی مواد پلاستیکی (مثل مواد پلیمری غیررنگی یا مواد باقیمانده از تولید قبلی)

- تهنشینی مواد افزودنی (مثل رنگها یا مواد روانساز)

- فرسایش مجاری تزریق یا انسداد مجاری تهویه

این انسدادها موجب اختلال در جریان مواد پلاستیکی و کاهش کیفیت قطعات تولیدی میشود و حتی ممکن است منجر به توقف کامل فرآیند تولید گردد.

۳. مشکلات در سیستمهای خنککننده

سیستمهای خنککننده یکی از ارکان اصلی در قالبهای تزریق پلاستیک هستند. هرگونه آسیب یا انسداد در مجاری خنککننده میتواند باعث مشکلات زیادی از جمله:

- داغ شدن قالبها

- سرد شدن ناهماهنگ قطعات پلاستیکی

- افت کیفیت قطعه تولید شده

از دلایل رایج مشکلات خنککننده میتوان به رسوبات مواد پلاستیکی، کثیفی لولهها و انسداد مجاری اشاره کرد.

۴. فرسودگی و سایش سطح قالب

سطح قالبهای تزریق پلاستیک، به ویژه در نواحی که با مواد پلاستیکی در تماس مستقیم هستند، در معرض سایش و فرسایش قرار دارند. این فرسایش میتواند به دلایل مختلفی ایجاد شود:

- تأثیرات حرارتی و فشار بالا در طول فرآیند تزریق

- تنشهای مکانیکی و برخورد مواد پلاستیکی با سطح قالب

- عدم استفاده از مواد مقاوم در برابر سایش در ساخت قالبها

فرسایش سطح قالب میتواند به افت کیفیت قطعات تولیدی و حتی تغییر شکل قالب منجر شود.

۵. ترکهای انقباضی در قطعات پلاستیکی

در هنگام تزریق پلاستیک، اگر قالب به درستی خنک نشود یا مواد پلاستیکی به سرعت سرد شوند، ممکن است در قطعه تولید شده ترکهای انقباضی ایجاد شود. این مشکل معمولاً به دلیل:

- سرعت خنکسازی غیر یکنواخت

- فرمدهی غیر یکنواخت مواد پلاستیکی

- مواد نامناسب برای قالب

این ترکها ممکن است باعث کاهش استحکام و کیفیت قطعه تولیدی و افزایش احتمال شکست آن شوند.

۶. نشت مواد پلاستیکی از قالب

در برخی مواقع، مواد پلاستیکی ممکن است از قالب نشت کنند. این نشت میتواند به دلایل مختلفی رخ دهد:

- فرسودگی واشرها و درزگیرها: نشت مواد معمولاً در نواحی که واشرها یا درزگیرها وجود دارند، رخ میدهد.

- عدم بسته شدن صحیح قالب: فشار پایین یا تنظیمات غلط در فرآیند بسته شدن قالب میتواند باعث نشت مواد شود.

این مشکل ممکن است منجر به هدررفت مواد و کاهش کیفیت قطعه نهایی شود.

۷. مشکلات در سیستمهای هیدرولیکی

مشکلات سیستمهای هیدرولیکی در قالبهای تزریق پلاستیک میتواند تأثیر زیادی بر عملکرد قالب داشته باشد. مشکلات رایج در این سیستمها شامل:

- خرابی پمپها

- نقص در شیرهای هیدرولیکی

- عدم تنظیم صحیح فشار

- نشت روغن هیدرولیک

این مشکلات میتواند منجر به بسته شدن نادرست قالب، فشار بیش از حد یا نوسانات فشار در فرآیند تزریق شود.

۸. کمبود دقت در همراستایی قالب

یکی دیگر از مشکلات رایج عدم همراستایی قالبها است. در صورتی که قسمتهای مختلف قالب به درستی همراستا نباشند، قطعات تولیدی دچار:

- کجی و ناهماهنگی ابعادی

- عدم تطابق با طراحی قطعه نهایی

- افت کیفیت محصول

این مشکل معمولاً به دلیل تنظیمات نادرست، آسیبهای فیزیکی یا فرسودگی قطعات متحرک قالب ایجاد میشود.

۹. عوامل محیطی

شرایط محیطی مانند رطوبت، دما و گرد و غبار نیز میتواند تأثیر منفی بر قالبها داشته باشد. رطوبت بالا میتواند منجر به زنگ زدگی قالب شود، در حالی که دمای بالا یا پایین میتواند به آسیبهای حرارتی منجر گردد.

نتیجهگیری

تعمیر و نگهداری قالبهای تزریق پلاستیک از اهمیت بالایی برخوردار است و به عنوان عاملی کلیدی در حفظ کیفیت تولیدات و افزایش عمر مفید قالبها به شمار میرود. با انجام ارزیابی دقیق از آسیبها، تمیزکاری منظم، تعمیر ترکها و خراشها، و توجه به سیستمهای خنککننده و هیدرولیکی، میتوان کارایی قالبها را حفظ کرده و از خرابیهای پیشگیرانه جلوگیری کرد.

همچنین، رعایت شرایط نگهداری مناسب مانند کنترل دما، روغنکاری، جلوگیری از زنگزدگی و بازرسیهای دورهای، باعث بهبود عملکرد قالب و کاهش هزینههای تعمیراتی خواهد شد. از سوی دیگر، شناسایی و رفع مشکلات رایج در قالبهای تزریق پلاستیک، از جمله ترک خوردگی، انسداد مجاری تزریق، فرسودگی قالب، و مشکلات سیستمهای هیدرولیکی، به بهینهسازی فرآیند تولید و افزایش کیفیت قطعات تولیدی کمک خواهد کرد.

در نهایت، نگهداری صحیح و تعمیر به موقع قالبها نه تنها هزینههای تعمیراتی را کاهش میدهد، بلکه باعث افزایش بهرهوری و تولید پایدار میشود که در بلندمدت به نفع شرکتها و تولیدکنندگان است.