مقدمه

قیمت خدمات تزریق پلاستیک همیشه یکی از مهمترین دغدغههای تولیدکنندگان و صاحبان کسبوکار بوده است. ندانستن عوامل تأثیرگذار بر هزینه تزریق پلاستیک، مدیریت نادرست تولید و عدم آگاهی از روشهای کاهش هزینه، میتواند باعث پرداخت اضافی و کاهش سودآوری شود.

در بازار رقابتی امروز، حتی یک اشتباه کوچک در برآورد هزینه یا انتخاب کارخانه، میتواند منجر به قیمت بالاتر، طولانی شدن سیکل تولید و کاهش توان رقابتی شرکت شود. بسیاری از مشتریان با سردرگمی در تفاوت قیمتها، تیراژ تولید و روشهای بهینهسازی روبهرو هستند و این عدم آگاهی تصمیمات اقتصادی آنها را تحت تأثیر قرار میدهد.

این مقاله به شما نشان میدهد که چه عواملی باعث افزایش یاکاهش قیمت هر ضرب تزریق پلاستیک را تعیین میکنند، چگونه میتوان هزینههای تولید را مدیریت کرد و چه راهکارهایی برای کاهش سیکل تولید و در نهایت کاهش قیمت تمامشده وجود دارد، نقش کلیدی در تصمیمگیریهای اقتصادی شرکتها ایفا میکند. بسیاری از مشتریان به دنبال بررسی تفاوت قیمتها در کارخانههای مختلف، شناخت تأثیر تیراژ تولید بر قیمت نهایی و یافتن روشهایی برای کاهش هزینه تولید قطعات پلاستیکی هستند.

قیمت خدمات تزریق پلاستیک چقدر است

تزریق پلاستیک اجرتی معمولاً به دو روش محاسبه میشود: بر اساس هر قطعه یا قیمت هر ضرب تزریق پلاستیک. این قیمت تحت تأثیر چند عامل اصلی قرار دارد، از جمله وزن قطعات، جنس مواد مصرفی و تعداد سفارش. در بخش محاسبهگر اجرت میتوانید قیمت هر ضرب تزریق پلاستیک را مشاهده کنید. همچنین پیشنهاد میشود برای یادگیری روشهای کاهش هزینه و به حداقل رساندن قیمت، ادامه مقاله را مطالعه کنید.

دکمه محاسبه گر اجرت

- زمان سیکل تولید

هرچه سیکل تولید طولانیتر باشد، طبیعتا قیمت هر ضرب بالاتر میرود. کاهش سیکل تولید به چندین عامل بستگی دارد که در زیر به آن اشاره میکنیم. - استفاده از چیلر مدار بسته به جای برج خنک کننده

- استفاده از دستگاه های تزریق پلاستیک پیشرفته

- اصلاح سیستم خنک کاری قالب تزریق پلاستیک

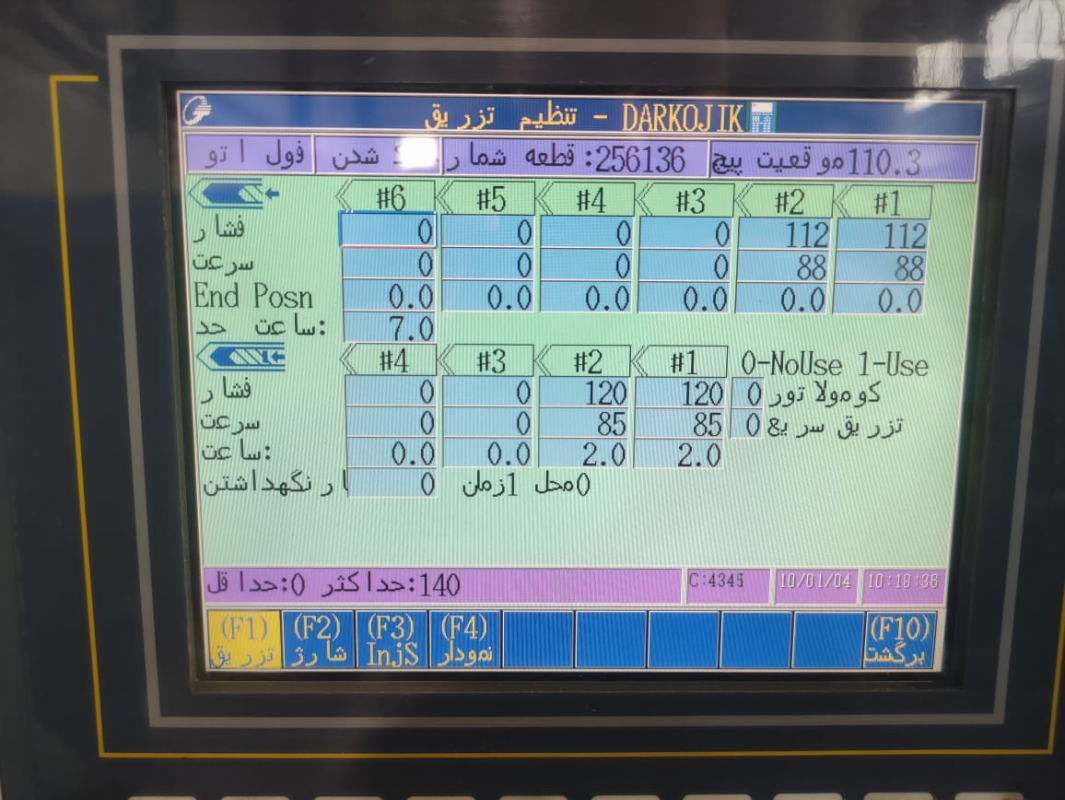

- افزایش سرعت تزریق و فشار تزریق پلاستیک

۱. استفاده از چیلر مدار بسته به جای برج خنککنند

چیلر مدار بسته در یک سیستم کاملاً کنترلشده، آب را با دمای ثابت و قابل تنظیم به وسیله گاز مبرد (مانند R22) خنک میکند، در حالی که برج خنککننده وابسته به دمای محیط است و تنها با استفاده از فن تلاش میکند دمای آب را کاهش دهد. این روش باعث نوسانات دمایی شده و امکان خنککاری در دماهای پایین و پایدار را فراهم نمیکند. در مقابل، چیلر قادر است آب سردتر و یکنواختتری را در اختیار قالب قرار دهد که به خنک شدن سریعتر قالب کمک میکند. در نتیجه، مواد پلاستیکی سریعتر به وضعیت پایدار میرسند، زمان خنککاری کاهش مییابد و نهایتاً زمان سیکل تولید کوتاهتر شده و تعداد ضرب در ساعت افزایش پیدا میکند.

استفاده از دستگاههای تزریق پلاستیک پیشرفته

دستگاههای تزریق پلاستیک جدید دارای سیستمهای کنترلی دقیقتر، موتورهای کممصرف و سرعت عملکرد بالاتر هستند. این دستگاهها میتوانند فرآیند تزریق، نگهداری فشار و خنککاری را سریعتر و با خطای کمتر انجام دهند، در نتیجه زمان هر سیکل کاهش پیدا میکند و بهرهوری تولید افزایش مییابد.

۳. اصلاح سیستم خنککاری قالب تزریق پلاستیک

طراحی مناسب کانالهای خنککاری در قالب تزریق پلاستیک باعث میشود حرارت قطعه یکنواختتر و سریعتر دفع شود. وقتی آب خنککننده به صورت مؤثر در بخشهای حساس قالب گردش داشته باشد، قطعه سریعتر سرد میشود و زمان انتظار برای خروج قطعه کاهش مییابد که به صورت مستقیم سیکل تولید را کوتاهتر میکند.

افزایش سرعت تزریق و فشار تزریق

بالا بردن فشار تزریق پلاستیک و سرعت مناسب باعث میشود قالب سریعتر و کاملتر پر شود. این موضوع علاوه بر کاهش زمان پر شدن، کیفیت قطعه را نیز بهبود میدهد و از نیاز به توقفهای اصلاحی در خط تولید جلوگیری میکند، که در نهایت منجر به کاهش زمان کل سیکل تولید میشود.

کلام آخر این است که قیمتهای اعلامی توسط شرکتهای تزریق پلاستیک معمولاً بر مبنای «هزینه هر دقیقه تولید» محاسبه میشود. نکته مهم و پنهان در این روش محاسبه آن است که در هر دقیقه چه تعداد ضرب (سیکل) انجام میشود. برای روشنتر شدن موضوع، یک مثال ساده میزنیم: فرض کنید یک کارخانه تزریق پلاستیک قیمت هر دقیقه تولید را ۵,۰۰۰ تومان اعلام میکند، اما به دلیل استفاده از تجهیزات قدیمی، زمان سیکل آن بالا است و به جای تولید ۳ ضرب در دقیقه، تنها ۲ ضرب تولید میکند. در نتیجه، هزینه واقعی تولید هر قطعه بهصورت غیرمستقیم افزایش مییابد. در چنین شرایطی، قطعهای که میتوانست با هزینه حدود ۱,۶۰۰ تومان برای مشتری تمام شود، در عمل با قیمتی نزدیک به ۲,۵۰۰ تومان محاسبه میشود. بنابراین تزریق پلاستیک استفاده از دستگاههای بهروز و پرسرعت نقش بسیار مهمی در کاهش هزینه نهایی قطعات پلاستیکی برای مشتریان ایفا میکند.

۲.هدررفت مواد اولیه (ضایعات)

تولید ضایعات ناشی از عملکرد اپراتور غیرمتخصص، از جمله ایجاد پلیسه، شاتهای ناقص و نیاز به دوبارهکاری، موجب افزایش هدررفت مواد اولیه میشود. این ضایعات در بسیاری از موارد به کلوخه شدن مواد بازیافتی نیز منجر شده و کیفیت فرآیند را کاهش میدهد. در نهایت، این موارد باعث افزایش مصرف مواد و بالا رفتن هزینه تمامشده قطعات پلاستیکی میشود.

۳.تیراژ تولید

در تیراژهای بالا، هزینههای ثابت سرشکن شده و قیمت هر ضرب بهصورت چشمگیری کاهش مییابد.

جدول عوامل مؤثر بر قیمت هر ضرب تزریق پلاستیک

| عوامل مؤثر | درصد میزان تأثیر بر قیمت | راهکار کاهش هزینه |

| زمان سیکل تولید | ۴۰٪ | استفاده از چیلر مدار بسته، بهکارگیری دستگاههای تزریق پیشرفته، اصلاح سیستم خنککاری قالب، افزایش سرعت و فشار تزریق |

| هدررفت مواد اولیه (ضایعات) | ۲۵٪ | آموزش و بهکارگیری اپراتور متخصص، تنظیم دقیق دستگاه، کاهش پلیسه و شاتهای ناقص |

| تیراژ تولید | ۲۰٪ | افزایش حجم سفارش و تولید پیوسته برای سرشکن شدن هزینههای ثابت |

| مصرف انرژی دستگاهها | ۱۰٪ | استفاده از ماشینآلات کممصرف، سرویس و نگهداری منظم تجهیزات |

| توقفات خط تولید و تنظیمات مجدد | ۵٪ | برنامهریزی تولید، کنترل کیفی حین فرآیند و کاهش توقفهای غیرضروری |

نتیجهگیری

قیمت تزریق پلاستیک تحت تأثیر عوامل متعددی قرار دارد که شناخت و مدیریت آنها میتواند به کاهش هزینه تولید و بهینهسازی قیمت نهایی قطعات منجر شود. مهمترین این عوامل شامل زمان سیکل تولید، هدررفت مواد اولیه، تیراژ تولید، مصرف انرژی و توقفات خط تولید هستند. با استفاده از دستگاههای پیشرفته، سیستم خنککاری بهینه، آموزش اپراتورها، برنامهریزی دقیق تولید و مدیریت صحیح تیراژ میتوان هزینه هر ضرب و در نتیجه قیمت تمامشده قطعات پلاستیکی را به شکل قابل توجهی کاهش داد.