مقدمه

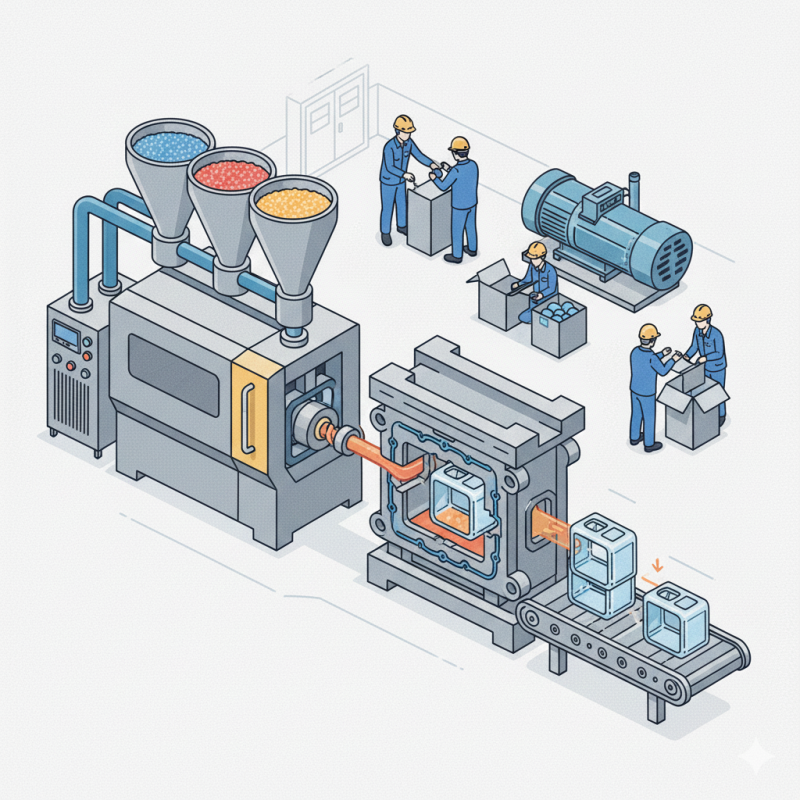

تزریق پلاستیک به عنوان یکی از پیشرفتهترین و پرکاربردترین روشهای ساخت قطعات پلاستیکی در صنعت، نقش بسیار مهمی در تولید انبوه قطعات با دقت بالا و هزینه مناسب ایفا میکند. این روش، به واسطه سرعت تولید بالا، امکان تولید قطعات پیچیده و صرفهجویی در مواد اولیه، جایگزین بسیاری از روشهای سنتی شده است. با افزایش نیاز به کیفیت بالاتر و کاهش هزینهها، درک کامل روند تولید با دستگاه تزریق پلاستیک ضروری است. در این مقاله به بررسی جامع و گام به گام مراحل تولید قطعات با این روش خواهیم پرداخت و نکات کلیدی هر مرحله را شرح میدهیم.

موضوع اصلی

۱: انتخاب مواد اولیه مناسب

انتخاب ماده اولیه، نقطه شروع موفقیت در فرآیند تزریق پلاستیک است. مواد ترموپلاستیک مختلفی ABS، (پلی اتیلن ترفتالات)PET، پلیپروپیلن(PP)، پلی اتیلن(PE)، پلیاستایرن(PS)،پلی کربنات (PC)، PVC، HDPE، LDPE و غیره در این فرایند استفاده میشوند. هر ماده ویژگیهای خاص خود را دارد که باید با نیاز قطعه نهایی تطابق داشته باشد. به عنوان مثال، پلیاتیلن(PE) برای قطعات نرم و منعطف، پلیکربنات(PC) برای قطعات شفاف و مقاوم در برابر ضربه و ABS برای قطعاتی که نیاز به استحکام و زیبایی دارند مناسب است. همچنین باید به گرید مواد، افزودنیها، مقاومت حرارتی، قابلیت جریان مواد و سایر پارامترها توجه شود.

استفاده از مستربچها برای افزودن رنگ یا ویژگیهای خاص به ماده اولیه رایج است. مستربچها به شکل پودر یا گرانول به مواد پایه افزوده میشوند و کیفیت و یکنواختی رنگ و خصوصیات قطعه را افزایش میدهند.

در جدول زیر، ویژگیها و نقاط ضعف هر مادهبه صورت مختصر و اجمالی ارائه شده است.

| ماده پلاستیکی | ویژگیها | معایب |

| ABS | – مقاوم در برابر ضربه و حرارت – مقاومت مکانیکی بالا – مناسب برای قطعات صنعتی و لوازم خانگی – قابلیت رنگپذیری خوب | – حساس به نور خورشید و UV – قیمت بالاتر نسبت به پلیاتیلن و پلیپروپیلن |

| PET (پلی اتیلن ترفتالات) | – شفاف و براق – مقاوم در برابر رطوبت و گازها – مناسب برای تولید بطری و پریفرم | – شکننده نسبت به ضربه – دمای پردازش بالا |

| PP (پلیپروپیلن) | – سبک و مقاوم در برابر ضربه – مقاوم به مواد شیمیایی – انعطافپذیر و مقاوم به حرارت | – مقاومت پایین در برابر UV – ممکن است بعد از مدتی تغییر شکل دهد |

| PE (پلی اتیلن) | – سبک و ارزان – مقاوم به رطوبت و مواد شیمیایی – انعطافپذیر | – مقاومت مکانیکی کمتر – حساس به حرارت بالا |

| PS (پلیاستایرن) | – سبک و شفاف – مناسب برای قالبگیری تزریقی و بستهبندی | – شکننده و حساس به ضربه – مقاومتی محدود در برابر حرارت |

| PVC | – مقاوم به مواد شیمیایی و رطوبت – قابلیت ساخت لوله و پروفیلهای مقاوم | – شکننده در دماهای پایین – تولید گازهای سمی هنگام حرارت بالا |

| HDPE | – مقاومت مکانیکی و شیمیایی بالا – مقاوم به ضربه و دما – مناسب برای تولید قطعات صنعتی و بطری | – انعطافپذیری کمتر نسبت به LDPE – حساس به نور UV |

| LDPE | – سبک و انعطافپذیر – مقاومت خوب در برابر رطوبت – مناسب برای بستهبندی و فیلم | – مقاومت مکانیکی پایین – حساس به حرارت و فشار زیاد |

| PC (پلیکربنات) | – شفاف، مقاوم به ضربه و حرارت بالا – مقاومت مکانیکی و سایشی عالی – مناسب برای قطعات صنعتی، شفاف و الکترونیکی | – حساس به خراش – گرانتر از پلیاتیلن و پلیپروپیلن – نیاز به گازگیری |

| PA (پلیآمید) | – مقاومت مکانیکی بالا و چقرمه – مقاوم به سایش و حرارت – مناسب برای قطعات صنعتی و مکانیکی | – جذب رطوبت بالا – کاهش ابعاد و خواص مکانیکی با رطوبت – نیاز به خشککردن قبل از پردازش |

۲. آمادهسازی و گازگیری مواد

گازگیری مواد پلاستیکی فرآیندی است که طی آن هوا، بخار آب و گازهای فرار موجود در مواد مذاب حذف میشوند تا از ایجاد حباب، سوراخ یا ناهمواری در قطعات جلوگیری شود. این مرحله بهویژه برای موادی مانند پلیآمید (PA)، ABS، (پلی اتیلن ترفتالات)PET، پلیاستایرن(PS)،پلی کربنات (PC)، PVC، ضروری است، زیرا جذب رطوبت بالا یا ویسکوزیته کم باعث حبس گاز در قطعه میشود. اگر گازگیری انجام نشود، قطعات تولیدی ممکن است دارای حبابهای داخلی، سطح مات یا کاهش خواص مکانیکی و شفافیت باشند. مکانیسم گازگیری معمولاً با اعمال خلأ قبل از تزریق یا در حین فرآیند قالبگیری انجام میشود تا گازهای اضافی از مواد خارج شده و محصول نهایی با سطح صاف، شفاف و کیفیت بالا تولید شود.

۳. ذوب و انتقال مواد

گرمای کنترل شده در سیلندر دستگاه تزریق، باعث ذوب شدن ماده اولیه میشود. دمای مناسب ذوب هر ماده متفاوت است. دمای زیاد یا کم باعث کاهش کیفیت قطعه میشود. در این مرحله، مارپیچ داخل سیلندر به حرکت درمیآید و مواد را به جلو هدایت میکند. سرعت و فشار مارپیچ نیز تنظیم میشود تا ماده مذاب یکنواخت و بدون حباب باشد. این مرحله نقش مهمی در جلوگیری از نقصهای ساختاری قطعه مانند ترک و حفره دارد.

| ماده پلاستیکی | دامنه دمای تزریق پیشنهادی (°C) | MFI میزان جریان پذیری (g/10min) | نکته کلیدی در تزریق |

| ABS | ۲۰۰ – ۲۵۰ °C | ۸ – ۱۵ | کنترل یکنواختی دما ضروری است تا از سوختگی و تغییر رنگ جلوگیری شود. |

| PET (پلیاتیلن ترفتالات) | ۲۶۰ – ۳۰۰ °C | ۱۰ – ۱۸ | خشککردن کامل قبل از تزریق الزامی است تا از حباب و مه جلوگیری شود. |

| PP (پلیپروپیلن) | ۲۰۰ – ۲۸۰ °C | ۸ – ۲۰ | جریانپذیری خوب؛ اما انقباض بالا → نیاز به طراحی مناسب قالب و خنککاری. |

| PE (پلیاتیلن عمومی) | ۱۸۰ – ۲۴۰ °C | ۵ – ۱۲ | در قطعات ضخیم، کنترل خنککاری مهم است تا تاب برندارد. |

| PS (پلیاستایرن) | ۱۸۰ – ۲۸۰ °C | ۶ – ۱۲ | شفاف و سیال؛ اما شکننده → نیاز به فشار مناسب تزریق. |

| PC (پلیکربنات) | ۲۷۰ – ۳۲۰ °C | ۷ – ۱۲ | نیاز به خشککردن کامل؛ حساس به خراش و تنشهای پسماند. |

| PVC | ۱۶۰ – ۲۱۰ °C | ۴ – ۸ | دما باید کنترل شود تا از تجزیه و تولید HCl جلوگیری گردد. |

| HDPE | ۱۸۰ – ۲۵۰ °C | ۶ – ۱۰ | مقاومت مکانیکی بالا؛ جریانپذیری کمتر از LDPE. |

| LDPE | ۱۸۰ – ۲۴۰ °C | ۷ – ۱۲ | انعطافپذیر و مناسب برای قطعات نازک و بستهبندی. |

۴. تزریق مواد به داخل قالب

در فرآیند تزریق پلاستیک، مواد پلیمری پس از ذوب شدن تحت فشار بالا وارد قالب تزریق میشوند. قالبها معمولاً از فولاد سخت یا آلومینیوم آلیاژی ساخته میشوند و به دلیل نیاز به دقت بالا در تولید، سطح و ابعاد آنها باید کاملاً مطابق طراحی و نقشه CAD باشد. کوچکترین خطا در قالب میتواند موجب تغییر ابعاد قطعه، کاهش کیفیت سطح یا حتی غیرقابل استفاده شدن محصول شود.

یکی از مهمترین عوامل مؤثر در کیفیت نهایی محصول، کنترل فشار و سرعت تزریق است. این دو پارامتر بهطور مستقیم بر پرشدن قالب، توزیع یکنواخت مواد مذاب و حذف حبابهای هوای احتمالی تأثیر میگذارند.

- فشار تزریق:

اگر فشار بیش از حد بالا باشد، علاوه بر افزایش استهلاک دستگاه و قالب، امکان دارد باعث فلش زدن (Flash) در اطراف قطعه یا حتی ترک خوردن نقاط حساس قالب شود. در مقابل، فشار پایین باعث میشود قالب بهطور کامل پر نشود و قطعه دچار کمبود ماده (Short Shot) گردد یا در بخشهایی دارای تخلخل و حفره شود. انتخاب فشار بهینه، تضمینکننده پرشدن کامل قالب بدون آسیب به قالب و محصول است.

- سرعت تزریق:

سرعت بالا باعث میشود مواد مذاب با شدت وارد قالب شوند. این موضوع اگرچه زمان سیکل تولید را کاهش میدهد، اما در صورت عدم کنترل دقیق میتواند مشکلاتی مانند خطوط جریان (Flow Lines)، حبابهای داخلی یا حتی ترکهای تنشی روی سطح قطعه ایجاد کند. از طرف دیگر، سرعت خیلی پایین باعث میشود مواد قبل از پر کردن قالب خنک شوند و در نتیجه کیفیت اتصال لایههای مذاب کاهش یابد که نتیجه آن ظاهر نامناسب و ضعف مکانیکی محصول است.

ترکیب صحیح فشار و سرعت تزریق نه تنها موجب پرشدن کامل و یکنواخت قالب میشود، بلکه بر خواص مکانیکی، شفافیت، ظاهر سطحی و کاهش ضایعات نیز اثر مستقیم دارد. به همین دلیل، تنظیمات دستگاه تزریق باید متناسب با نوع ماده پلیمری (ABS، PP، PET و غیره)، ضخامت قطعه، هندسه قالب و شرایط خنککاری بهصورت مهندسی تعیین شود.

به بیان ساده، سرعت و فشار تزریق نقش کلیدی در تضمین کیفیت، دقت ابعادی، سطح ظاهری و دوام مکانیکی قطعه دارند و هرگونه انحراف از مقادیر بهینه میتواند منجر به افزایش ضایعات و هزینههای تولید شود.

| ماده پلاستیکی | هندسه قالب (ضخامت / جزئیات) | سرعت تزریق پیشنهادی | فشار تزریق پیشنهادی (MPa) | نکته کلیدی در تزریق |

| ABS | ضخامت متوسط، جزئیات متوسط | متوسط تا بالا | ۸۰ – ۱۲۰ | کنترل دما برای جلوگیری از سوختگی و تغییر رنگ |

| PET | قطعات نازک (بطری، پریفرم) | بالا (پرشدن سریع) | ۱۰۰ – ۱۴۰ | خشککردن کامل الزامی |

| PP | قطعات نازک یا پیچیده | بالا | ۸۰ – ۱۲۰ | انقباض بالا → طراحی مناسب قالب و خنککاری |

| PE (عمومی) | قطعات ضخیم و ساده | پایین تا متوسط | ۷۰ – ۱۱۰ | کنترل خنککاری برای جلوگیری از تاب برداشتن |

| PS | قطعات نازک و شفاف | بالا | ۷۰ – ۱۰۰ | شکننده؛ نیاز به تزریق سریع و فشار مناسب |

| PC | قطعات ضخیم و دقیق | متوسط | ۱۲۰ – ۱۶۰ | نیاز به خشککردن کامل؛ ویسکوزیته بالا |

| PVC | قطعات ساده با ضخامت متوسط | پایین | ۶۰ – ۹۰ | حساس به حرارت؛ زمان تزریق کوتاه باشد |

| HDPE | قطعات صنعتی ضخیم | متوسط | ۹۰ – ۱۲۰ | جریانپذیری کمتر از LDPE، نیاز به فشار بیشتر |

| LDPE | قطعات نازک (فیلم، بستهبندی) | بالا | ۷۰ – ۱۰۰ | مناسب برای تزریق سریع در قالبهای نازک |

۵. خنککاری قالب

در فرآیند تزریق پلاستیک، مرحله خنککاری یکی از حیاتیترین بخشها به شمار میرود، زیرا بیشترین سهم از زمان سیکل تولید را به خود اختصاص میدهد. برای این منظور، درون قالب کانالهای خنککننده تعبیه میشود که با آب سرد یا مایعات خنککننده پر میشوند. این کانالها حرارت منتقلشده از ماده مذاب را جذب کرده و موجب جامد شدن یکنواخت قطعه میشوند.

یکی از مزیتهای مهم در خطوط تولید حرفهای، استفاده از چیلر هواخنک است. در این سیستم، دمای آب خنککننده به شکل قابل توجهی کاهش پیدا میکند و همین امر باعث میشود زمان سیکل تزریق کوتاهتر شده و هزینه تولید نیز کاهش یابد. این فناوری به تولیدکنندگان کمک میکند علاوه بر افزایش سرعت تولید، کیفیت قطعات نیز بهبود یابد.

با این حال، عملکرد مناسب سیستم خنککاری تنها به نوع تجهیزات وابسته نیست؛ بلکه طراحی درست مسیر خنککاری در قالب اهمیت ویژهای دارد. طراحی بهینه باعث میشود خنککاری به صورت یکنواخت انجام شود و از مشکلاتی مانند انقباض ناهمسان، تاببرداشتن (Warping) یا ترکهای تنشی جلوگیری گردد.

به طور خلاصه، ترکیب استفاده از چیلر هواخنک و طراحی درست مسیر خنککاری، دو عامل کلیدی در کاهش زمان سیکل، کاهش هزینه تولید و افزایش کیفیت قطعات پلاستیکی هستند.

۶. باز شدن قالب و خروج قطعه

پس از سرد شدن کامل قطعه، قالب باز میشود و قطعه توسط سیستم پران (Ejector) از قالب خارج میشود. در این مرحله، تنظیم دقیق سرعت پران اهمیت ویژهای دارد: اگر سرعت پران بیش از حد باشد، ممکن است قطعه دچار ترک یا شکستگی شود و قالب نیز تحت فشار اضافه قرار گیرد؛ از طرف دیگر، سرعت خیلی پایین موجب کند شدن خروج قطعه و کاهش بهرهوری میشود.

طراحی سیستم پران قالب نیز نقش کلیدی در این فرآیند دارد. قالبهایی که مسیر و مکانیزم پران آنها به صورت بهینه طراحی شده باشد، اجازه میدهند قطعه به طور کامل و اتوماتیک جدا شود. اگر سیستم پران ناقص باشد و قطعه به طور کامل خارج نشود، اپراتور مجبور است بخشی از قطعه را با دست خارج کند که علاوه بر افزایش خطر آسیب به قطعه، سیکل تولید افزایش یافته و هزینه تولید افزایش پیدا میکند.

به همین دلیل، ترکیب طراحی بهینه سیستم پران و تنظیم دقیق سرعت پران از عوامل اصلی در تضمین کیفیت قطعه، افزایش طول عمر قالب و کاهش ضایعات و هزینهها محسوب میشود. قالبهای حرفهای با سیستم پران دقیق امکان خروج قطعات پیچیده و حساس را بدون دخالت نیروی انسانی فراهم میکنند و بدین ترتیب بهرهوری خط تولید به حداکثر میرسد.

۷. عملیات پس از تزریق

قطعات تولید شده ممکن است دارای پرز یا اضافات ناخواسته باشند که باید جدا شوند. عملیات سمبادهزنی، برش اضافات و پولیش از مراحل رایج است. همچنین قطعات ممکن است نیاز به مونتاژ، رنگآمیزی یا عملیات حرارتی داشته باشند. گاهی نیاز به آزمایشهای مکانیکی، حرارتی یا شیمیایی برای تضمین کیفیت است.

۸. کنترل کیفیت و آزمونها

کنترل کیفیت به صورت مستمر در طول فرایند انجام میشود تا اطمینان حاصل شود قطعات تولید شده مطابق با استانداردها و مشخصات طراحی هستند. آزمونهای متنوعی مانند اندازهگیری ابعادی، تست مقاومت کششی، سختی، تست ضربه و تست چسبندگی رنگ انجام میشود. این آزمونها به شناسایی نقصها و بهبود فرایند کمک میکنند.

۹. بهینهسازی فرآیند تولید

با تحلیل دادههای تولید و بررسی نقصها، میتوان پارامترهای دستگاه و طراحی قالب را بهینه کرد تا کیفیت و سرعت تولید افزایش یابد و هزینهها کاهش پیدا کند. استفاده از نرمافزارهای شبیهسازی جریان مذاب (مانند Moldflow) به پیشبینی مشکلات و بهبود طراحی کمک میکند.

۱۰. مسائل زیستمحیطی و بازیافت

در نهایت، باید توجه داشت که بازیافت ضایعات تولید و استفاده از مواد دوستدار محیط زیست در صنعت تزریق پلاستیک اهمیت زیادی دارد. مدیریت ضایعات، بازیافت قطعات معیوب و استفاده از مواد بازیافتی با کیفیت بالا به حفظ محیط زیست و کاهش هزینهها کمک میکند.

نتیجهگیری:

فرآیند تولید قطعات با دستگاه تزریق پلاستیک یک فرآیند پیچیده و چند مرحلهای است که هر مرحله آن نیازمند تخصص و دقت بالاست. انتخاب صحیح مواد اولیه، گازگیری اصولی، کنترل دما و فشار، طراحی بهینه قالب و خنککاری مناسب از عوامل حیاتی در تولید قطعات با کیفیت و با هزینه بهینه هستند. همچنین، عملیات پس از تزریق و کنترل کیفیت مستمر باعث تضمین رضایت مشتری و ارتقاء جایگاه محصول در بازار میشود. با بهکارگیری فناوریهای نوین، نرمافزارهای شبیهسازی و روشهای بهینهسازی، میتوان بهبود مستمر در فرآیند تولید ایجاد کرد و ضایعات را به حداقل رساند. صنعت تزریق پلاستیک با توجه به این نکات، میتواند به توسعه پایدار و تولید قطعات با کیفیت بالا کمک کند.

FAQ – روند کامل تولید قطعات با دستگاه تزریق پلاستیک

فرآیندی برای تولید قطعات پلاستیکی با دقت بالا از طریق ذوب و تزریق مواد پلیمری به قالب.

مواد مختلف مانند ABS، PET، PP و PE ویژگیهای متفاوتی دارند که روی کیفیت و کارایی قطعه تأثیر میگذارند

حذف حبابهای هوا و رطوبت برای جلوگیری از نقصهای سطحی و داخلی قطعه

کنترل دقیق دما از سوختگی، تغییر رنگ و نقصهای ساختاری جلوگیری میکند.

مستقیماً بر پرشدن قالب، توزیع یکنواخت مواد و کاهش ضایعات مؤثر هستند.

قطعه را بدون آسیب از قالب خارج کرده و بهرهوری خط تولید را افزایش میدهد.

بهینهسازی جریان مذاب و طراحی قالب و پیشبینی مشکلات قبل از تولید واقعی.

با انتخاب مواد مناسب، کنترل دقیق پارامترهای تزریق، طراحی قالب بهینه و بازیافت ضایعات.

رای اطمینان از ابعاد دقیق، مقاومت مکانیکی، ظاهر سطح و کاهش ضایعات.

جامد شدن یکنواخت قطعه و جلوگیری از تاب برداشتن و ترکهای تنشی را تضمین میکند.

- Geometric algorithms for automated design of rotary-platen two-shot injection molding systems

https://www.sciencedirect.com/science/article/abs/pii/S0010448503002331 - Surface engineering by co-injection moulding

https://www.sciencedirect.com/science/article/abs/pii/S0257897298004435 - A review of current advancements in high surface quality injection molding

https://www.sciencedirect.com/science/article/pii/S0142941822002392 - Investigation of interfacial bonding behavior in multilayer injection molded parts

https://www.sciencedirect.com/science/article/abs/pii/S1526612525005328 - Enhancing the quality stability of injection molded parts by process optimization

https://www.sciencedirect.com/science/article/abs/pii/S0032386120311575