مقدمه

صنعت تزریق پلاستیک یکی از مهمترین و پرکاربردترین روشهای تولید قطعات پلاستیکی در دنیا محسوب میشود. اما مانند هر فرایند صنعتی دیگر، در این روش نیز با مشکلاتی از جمله ضایعات مواجه هستیم. ضایعات نه تنها باعث افزایش هزینههای تولید میشوند، بلکه میتوانند اثرات منفی زیستمحیطی نیز به همراه داشته باشند. بنابراین کاهش ضایعات در فرایند تزریق پلاستیک یکی از اهداف کلیدی در تولید است که هم به صرفهجویی اقتصادی کمک میکند و هم به حفظ منابع طبیعی و محیط زیست. در این مقاله به صورت مفصل به بررسی انواع ضایعات، علل ایجاد آنها و راهکارهای عملی کاهش ضایعات در فرایند تزریق پلاستیک میپردازیم.

انواع ضایعات در تزریق پلاستیک

قبل از پرداختن به روشهای کاهش ضایعات، لازم است انواع ضایعات در فرآیند تزریق پلاستیک شناخته شوند:

۱.طراحی مهندسی مسیر راهگاه:

- طراحی دقیق مسیر جریان مذاب باعث توزیع یکنواخت مواد در قالب و کاهش مواد اضافی میشود

- راهگاه کمتر و بهینه، نیاز به برش و بازیافت مواد را کاهش میدهد

- طراحی حرفهای قالب و راهگاه نقش کلیدی در کاهش ضایعات و افزایش کیفیت قطعه دارد.

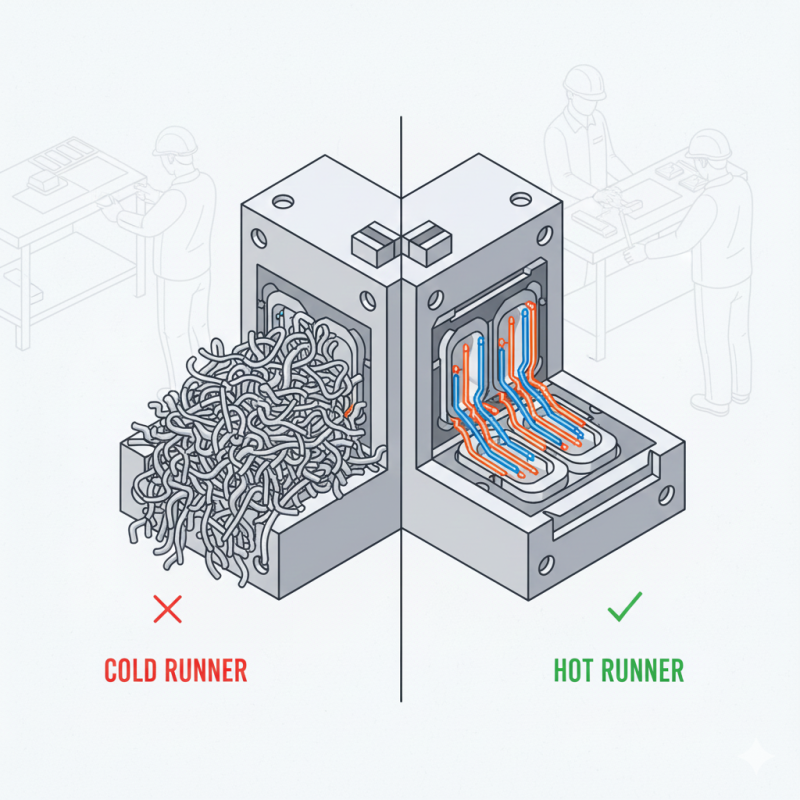

۲.کاهش ضایعات با سیستم راهگاه گرم (Hot Runner) :

سیستم راهگاه گرم (Hot Runner) در قالبهای تزریق پلاستیک، به گونهای طراحی شده است که مذاب به صورت مستقیم و بدون توقف در راهگاه وارد محفظه قالب میشود. این روش باعث کاهش چشمگیر ضایعات مواد میشود، زیرا راهگاه به شکل یک قطعه جداگانه قابل بازیافت باقی نمیماند و زمان سرد شدن اضافی برای مواد راهگاه حذف میشود. در مقابل، راهگاه سرد (Cold Runner) نیاز به خنک شدن کامل مواد موجود در راهگاه دارد و معمولاً پس از هر سیکل تولید باید بریده و جدا شود که موجب افزایش ضایعات و هزینه مواد میشود. از مزایای راهگاه گرم میتوان به کاهش ضایعات، کاهش زمان سیکل تولید، یکنواختی دما و کیفیت بالاتر قطعه نهایی اشاره کرد. اما معایب آن شامل هزینه بالاتر قالب، پیچیدگی طراحی، نیاز به نگهداری دقیق و ریسک مشکلات حرارتی است. به طور کلی، استفاده از راهگاه گرم زمانی مقرونبهصرفه است که تیراژ تولید بالا باشد و کیفیت نهایی قطعه اهمیت زیادی داشته باشد، در حالی که راهگاه سرد برای تولیدات کوچک یا قطعات سادهتر اقتصادیتر است.

۳.انواع ضایعات تولید:

- راهگاههای اضافی

- کلوخه

- قطعات معیوب

۴.مهارت پایین تزریق کار:

- تنظیم نادرست تنظیمات دستگاه برای تولید قطعات مورد نظر

- عدم آموزش کافی اپراتورها که باعث افزایش قطعات معیوب میشود.

راهکارهای کاهش ضایعات در فرایند تزریق پلاستیک

۱. ساخت قالب با سیستم راهگاه گرم : (Hot Runner)

ساخت قالب تزریق پلاستیک با سیستم راهگاه گرم (Hot Runner) یکی از روشهای پیشرفته در قالبگیری تزریقی پلاستیک است که باعث افزایش کیفیت و کاهش ضایعات تولید میشود. در این سیستم، مواد مذاب از طریق کانالهای گرمکندار به حفره قالب هدایت میشوند و دیگر نیازی به حذف راهگاه سرد وجود ندارد. استفاده از قالب تزریق پلاستیک هات رانر برای تولید قطعات پلاستیکی با تیراژ بالا و دقت بالا بسیار مقرونبهصرفه است. همچنین، این فناوری در کاهش زمان هر ضرب تزریق پلاستیک و بهینهسازی قیمت خدمات تزریق پلاستیک نقش مهمی دارد و به همین دلیل بسیاری از کارخانههای تزریق پلاستیک مدرن از آن بهره میبرند.

۲.بهینهسازی طراحی قالب

- طراحی دقیق و استاندارد قالب با توجه به نوع قطعه و مواد مصرفی اهمیت ویژهای دارد.

- سیستمهای تهویه و خنککاری قالب باید به گونهای طراحی شوند که هوای محبوس شده به راحتی خارج شود و قطعه به سرعت سرد شود.

- محل دروازه تزریق باید بهینه باشد تا جریان مذاب به صورت یکنواخت در قالب پخش شود.

- استفاده از قالبهای چند کویته میتواند ضمن افزایش تولید، میزان ضایعات را کاهش دهد.

۳.تنظیم دقیق پارامترهای دستگاه

- کنترل و تنظیم درست دماهای مختلف شامل دمای سیلندر، قالب و محفظه نگهداری مواد.

- تعیین فشار تزریق متناسب با قطعه و جنس ماده اولیه، به طوری که از پرشدن ناقص یا بیش از حد قالب جلوگیری شود.

- تنظیم سرعت تزریق که بر کیفیت سطح قطعه و میزان فشار اثرگذار است.

- زمان مناسب خنککاری برای جلوگیری از پیچیدگی یا نارسایی قطعه.

۴.استفاده از مواد اولیه با کیفیت و کنترل شده

- تهیه مواد اولیه از تامینکنندگان معتبر و گریدهای مشخص.

- استفاده کنترل شده از مواد آسیابی (Regrind) با توجه به درصد مجاز در ترکیب مواد نو.

۵.آموزش و ارتقای مهارت اپراتورها

- آموزش کامل اپراتورها در زمینه تنظیمات دستگاه و کنترل فرآیند باعث کاهش خطاها میشود.

- پرسنل آموزشدیده قادر به تشخیص سریع مشکلات و اجرای اصلاحات لازم هستند.

- برگزاری دورههای منظم برای بروز نگه داشتن دانش فنی اپراتورها.

۶.نگهداری پیشگیرانه و به موقع دستگاهها

- برنامهریزی منظم برای نگهداری و تعمیرات دستگاهها و قالبها.

- بازرسی دورهای برای شناسایی و رفع مشکلات احتمالی قبل از ایجاد خرابی جدی.

- استفاده از روانکارها و تمیزکاری منظم برای افزایش عمر مفید تجهیزات.

۷.بهرهگیری از تکنولوژیهای نوین

- استفاده از سیستمهای اتوماسیون و کنترل دیجیتال برای تنظیم دقیق پارامترهای تولید.

- بکارگیری حسگرها و سیستمهای مانیتورینگ برای شناسایی سریع خطاهای فرآیند.

- استفاده از شبیهسازیهای نرمافزاری برای بهینهسازی طراحی قالب و فرآیند.

۸.مدیریت صحیح ضایعات و بازیافت

- جمعآوری جداگانه ضایعات قابل بازیافت و استفاده مجدد از آنها پس از آسیاب و کنترل کیفیت.

- تفکیک ضایعات غیرقابل بازیافت برای جلوگیری از آلودگی مواد بازیافتی.

- برنامهریزی برای کاهش تولید ضایعات اولیه از طریق بهینهسازی فرآیند.

مثالهای عملی و کاربردی

- کاهش ضایعات از طریق طراحی قالب مناسب

یک شرکت تولید قطعات خودرو با بازطراحی قالبهای خود موفق شد ضایعات ناشی از فلش قالب را تا ۴۰ درصد کاهش دهد. با اصلاح محل دروازه و بهبود سیستم تهویه قالب، قطعات تولید شده کیفیت بالاتری داشتند و زمان تولید نیز کاهش یافت. - استفاده از آموزش اپراتورها

کارخانهای که با مشکل ضایعات زیاد ناشی از تنظیمات اشتباه دستگاه مواجه بود، با برگزاری دورههای آموزشی و ایجاد دستورالعملهای دقیق توانست ضایعات را تا ۳۰ درصد کاهش دهد و بهرهوری تولید را افزایش دهد. - بازیافت و استفاده از مواد آسیابی

یک واحد تولیدی در صنعت بستهبندی، با بکارگیری مواد آسیابی کنترلشده به میزان ۲۰ درصد در ترکیب مواد اولیه خود، ضمن حفظ کیفیت قطعات، هزینه مواد اولیه را به شکل چشمگیری کاهش داد.

نکات فنی مهم برای کاهش ضایعات

- همواره باید توجه داشت که استفاده بیش از حد از مواد آسیابی میتواند کیفیت قطعه نهایی را کاهش دهد. درصد ترکیب باید مطابق توصیههای فنی و تجربه کارگاه باشد.

- تنظیمات دستگاه تزریق بسته به نوع ماده اولیه متفاوت است و باید به صورت دقیق انجام شود. مثلاً پلیاتیلن و پلیپروپیلن هر کدام دما و فشار خاص خود را نیاز دارند.

- سیستم خنککاری قالب باید به گونهای باشد که قطعه به سرعت و یکنواخت سرد شود تا از پیچیدگی و تنشهای داخلی جلوگیری شود.

- نظارت مستمر بر فرآیند تزریق و ثبت دادههای تولید برای تحلیل و بهبود مستمر ضروری است.

نتیجهگیری

در نهایت میتوان گفت که کاهش ضایعات تولید در تزریق پلاستیک تنها با مدیریت اصولی فرآیند و انتخاب تکنولوژی مناسب امکانپذیر است. استفاده از سیستم راهگاه گرم (Hot Runner) به دلیل حذف ضایعات راهگاه و بهبود جریان مواد، یکی از مؤثرترین روشها برای بهینهسازی تولید محسوب میشود. در کنار آن، اجرای یک طراحی مهندسیشده راهگاه با کمترین وزن ممکن کمک میکند تا حجم ضایعات به حداقل برسد و مصرف مواد اولیه بهینه شود. ترکیب این دو راهکار نه تنها باعث کاهش هزینهها و افزایش بهرهوری در کارخانه تزریق پلاستیک میشود، بلکه کیفیت نهایی قطعات پلاستیکی تولیدی را نیز ارتقا میدهد.

عالی، بر اساس روند قبلی، برای مقاله «روشهای کاهش ضایعات در فرایند تزریق پلاستیک» میتوانیم FAQ و رفرنسهای معتبر خارجی (Springer و Elsevier) تهیه کنیم. اینجا نسخه پیشنهادی است:

FAQ (10 سوال کوتاه با جواب یک خطی)

مواد زائد یا قطعات معیوبی که از فرآیند تولید خارج میشوند.

مسیر مذاب را بدون توقف مستقیم به قالب منتقل میکند و ضایعات راهگاه را حذف میکند.

طراحی دقیق جریان مذاب و محل دروازه باعث کاهش مواد اضافی و ضایعات میشود.

بله، آموزش صحیح باعث کاهش خطاهای تولید و کاهش قطعات معیوب میشود.

درصد بالای مواد آسیابی میتواند کیفیت قطعه نهایی را کاهش دهد.

خنککاری یکنواخت از پیچیدگی و تنشهای داخلی در قطعه جلوگیری میکند.

با بهینهسازی راهگاه، دما و فشار تزریق و استفاده از هات رانر.

افزایش تولید و کاهش ضایعات از طریق توزیع یکنواخت مذاب.

جمعآوری، آسیاب و ترکیب کنترلشده با مواد نو پس از بررسی کیفیت.

برای تحلیل فرآیند، بهبود مستمر و کاهش ضایعات تولید ضروری است.

- Zhang, Y., et al., Process optimization for minimizing plastic injection molding waste, Journal of Cleaner Production, Elsevier, 2022. https://doi.org/10.1016/j.jclepro.2022.130450

- Liu, H., et al., Hot runner technology in injection molding: Efficiency and waste reduction, Polymer Engineering & Science, Wiley (Springer affiliated), 2021. https://doi.org/10.1002/pen.25789

- Kumar, S., Design and optimization of injection molds for minimal scrap, Materials Today: Proceedings, Elsevier, 2020

- . https://doi.org/10.1016/j.matpr.2020.02.123

- Zhao, Q., Simulation techniques for reducing waste in plastic molding, Springer Materials Science & Engineering, ۲۰۲۱.

- https://doi.org/10.1007/978-3-030-56789-1

- Wang, L., et al., Sustainable approaches in injection molding: Hot runner systems and waste minimization, Journal of Manufacturing Processes, Elsevier, 2022. https://doi.org/10.1016/j.jmapro.2022.05.010