دستگاه تزریق پلاستیک قلب تولید قطعات پلاستیکی است، اما بسیاری از تولیدکنندگان نمیدانند که کوچکترین ایراد در عملکرد این دستگاه میتواند کیفیت قطعات را پایین بیاورد، سرعت تولید را کاهش دهد و هزینهها را بالا ببرد.

تصور کنید مواد پلاستیکی شما به درستی ذوب نشوند یا تزریق ناقص انجام شود؛ نتیجه آن قطعات معیوب، ضایعات بالا و توقف خط تولید است. انتخاب اشتباه نوع دستگاه، ناآگاهی از خرابیهای رایج و استفاده نادرست از آن میتواند میلیون ها تومان هزینه اضافی و مشکلات غیرقابل جبران ایجاد کند.

در این مقاله بهصورت کامل بررسی میکنیم که دستگاه تزریق پلاستیک چیست، اجزای اصلی دستگاه تزریق پلاستیک کداماند، نحوه عملکرد دستگاه تزریق پلاستیک چگونه است، انواع دستگاههای تزریق پلاستیک، مقایسه دستگاه تزریق پلاستیک چینی و ایرانی، دستگاه دسته دوم تزریق پلاستیک، خرابی های رایج دستگاه تزریق پلاستیک چه کاربردهایی دارند و نکات مهم در انتخاب و استفاده از آنها چیست.

دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک، یکی از تجهیزات اصلی در صنعت پلاستیک است که برای تولید قطعات پلاستیکی با شکل و اندازه مشخص استفاده میشود. اساس کار این دستگاه، گرم کردن پلاستیک خام تا حالت مذاب و سپس تزریق آن به داخل قالب تزریق پلاستیک است تا پس از سرد شدن، قطعه پلاستیکی با ابعاد و جزئیات دقیق به دست آید.

این دستگاه در صنایع مختلف کاربرد دارد، از جمله:

- تولید قطعات خودرو مانند داشبورد و قطعات داخلی

- تولید قطعات پزشکی و تجهیزات آزمایشگاهی

- ساخت پریفرم و بطریهای PET

- تولید لوازم خانگی و تجهیزات صنعتی

اجزای اصلی دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک از چند بخش اصلی تشکیل شده است که هر کدام نقش ویژهای در تولید قطعات پلاستیکی دارند. این اجزا بهصورت هماهنگ کار میکنند تا پلاستیک مذاب با دقت وارد قالب شود و پس از سرد شدن، قطعهای با کیفیت و ابعاد دقیق تولید گردد.

اجزای اصلی دستگاه تزریق پلاستیک:

- سیلوی گازگیر (Degassing Hopper)

- واحد تزریق (Injection Unit)

- پیچ و سیلندر (Screw & Barrel)

- واحد قالب یا گیره (Clamping Unit)

- سیستم هیدرولیک یا موتوری

- سیستم کنترل و PLC

- سیستم خنککننده قالب (Cooling System)

- سیستم پران (Ejector System)

توضیح هر جزء:

- سیلوی گازگیر (Degassing Hopper)

- سیلوی گازگیر یا هاپر گازگیر، یکی از تجهیزات کلیدی در فرآیند تزریق پلاستیک است و نقش مهمی در کیفیت نهایی قطعات پلاستیکی دارد. برخی از مواد اولیه پلاستیکی هنگام ذوب شدن یا قبل از ورود به دستگاه تزریق، ممکن است حبابهای هوا یا گازهای ناشی از رطوبت و واکنشهای شیمیایی در خود داشته باشند. اگر این گازها پیش از تزریق حذف نشوند، میتوانند باعث ایجاد نقصهایی مانند حفره، حباب، سوختگی یا خطوط جریان نامنظم در قطعه شوند.

- موادی مانند ABS، PET (پلیاتیلن ترفتالات)، PS (پلیاستایرن)، PVC و PC (پلیکربنات) نیاز به گازگیری دارند. در سیلوی گازگیر، با استفاده از گرمای کنترلشده مواد و فنهای مخصوص، گازهای محبوس در گرانول پلاستیکی آزاد شده و به بیرون هدایت میشوند.

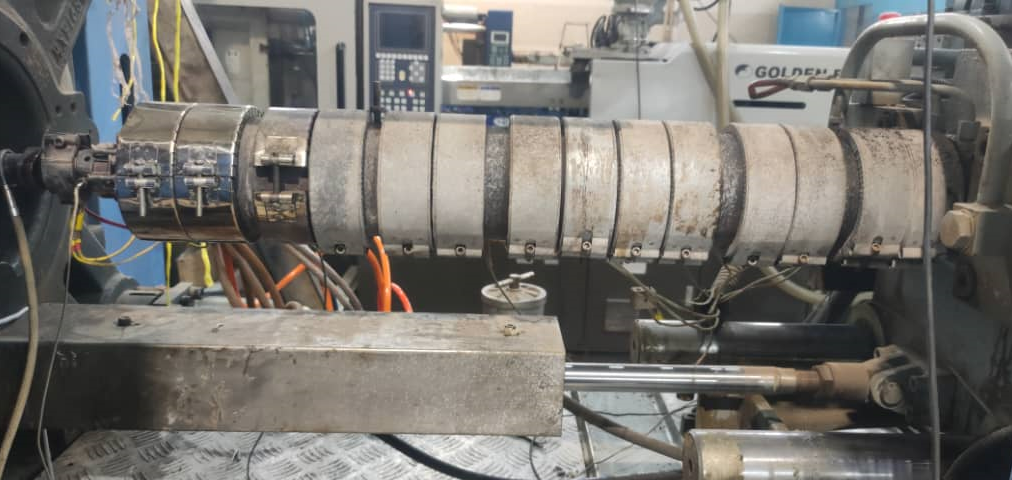

واحد تزریق سیلندر و ماردون :(Screw & Barrel) مسئول ذوب کردن پلاستیک و تزریق آن به داخل قالب است. پلاستیک خام وارد سیلندر میشود، توسط حرارت و حرکت پیچ مذاب شده و تحت فشار بالا به قالب تزریق میگردد.پیچ در داخل سیلندر میچرخد و پلاستیک را از حالت جامد به مذاب تبدیل میکند، آن را مخلوط و همگن میکند و سپس با فشار به قالب میفرستد. طراحی پیچ و سیلندر تاثیر مستقیم بر کیفیت قطعه دارد.

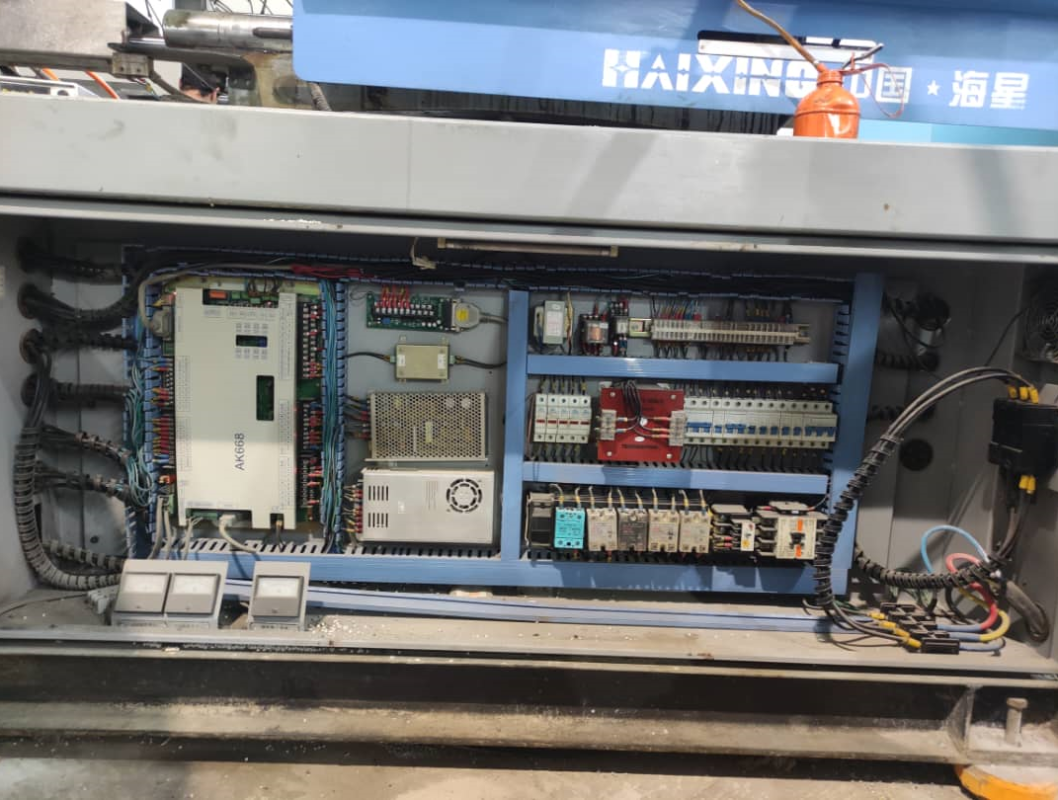

- واحد برق دستگاه تزریق پلاستیک

- واحد برق یا Electrical Unit یکی از اجزای حیاتی دستگاه تزریق پلاستیک است که مسئول تأمین، کنترل و توزیع انرژی الکتریکی مورد نیاز برای عملکرد تمام بخشهای دستگاه است. این واحد تضمین میکند که بخشهای مختلف شامل سیلندر و مارپیچ، سیستم هیدرولیک یا سروو موتور، سیستم پران، المنتهای حرارتی و سیستم کنترل بهصورت ایمن و دقیق انرژی مورد نیاز خود را دریافت کنند.

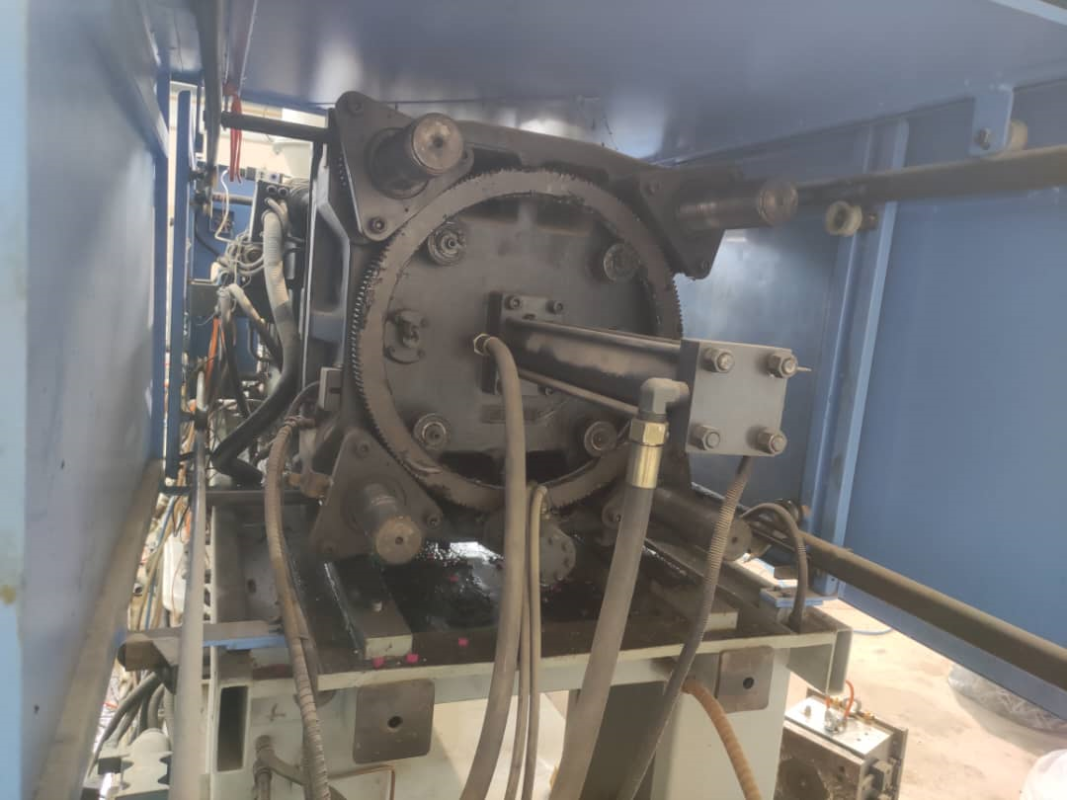

- واحد قالب یا گیره (Clamping Unit) یکی از اجزای حیاتی دستگاه تزریق پلاستیک است که وظیفه اصلی آن بستن و ثابت نگه داشتن قالب در طول فرآیند تزریق و همچنین باز و بسته کردن قالب برای خارج کردن قطعه است. قبل از تزریق، این واحد با اعمال نیروی کافی دو نیمه قالب را به هم فشرده و از هرگونه نشتی جلوگیری میکند؛ نیروی گیره باید متناسب با فشار تزریق و نوع ماده پلاستیکی باشد تا از ایجاد پلیسه جلوگیری شود. پس از تزریق، واحد گیره قالب را بسته نگه میدارد تا قطعه گرم داخل قالب به طور کامل سرد شده و ابعاد نهایی تثبیت شود. پس از سرد شدن، قالب باز میشود و قطعه با کمک سیستم پران از قالب خارج میگردد. این واحد شامل بخشهایی مانند پلیتهای ثابت و متحرک، سیلندر یا مکانیزم هیدرولیک/مکانیکی/سروو و سیستمهای ایمنی و سنسورها است که حرکت نرم و هماهنگ قالب را تضمین میکنند. عملکرد صحیح واحد گیره، نه تنها باعث حفظ کیفیت قطعه و ابعاد دقیق آن میشود، بلکه از آسیب دیدن قالب و قطعه نیز جلوگیری میکند.

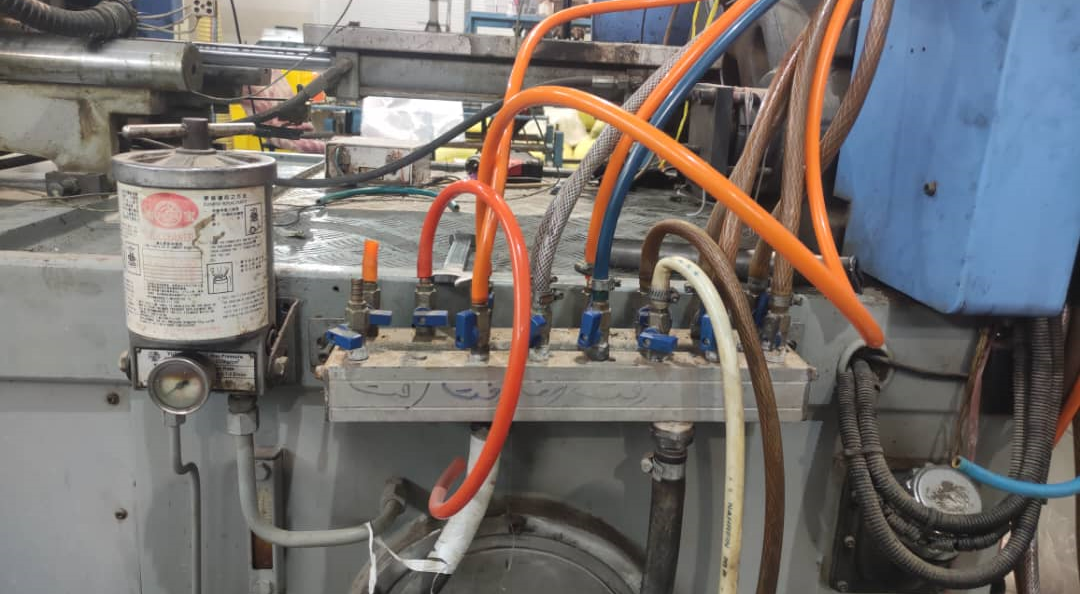

سیستم هیدرولیک یا موتوری: نیروی لازم برای حرکت پیچ، باز و بسته کردن قالب و اعمال فشار در حین تزریق را فراهم میکند. در برخی دستگاهها از موتورهای الکتریکی به جای هیدرولیک استفاده میشود.

- سیستم کنترل و PLC:

- سیستم کنترل و PLC یکی از اجزای کلیدی دستگاه تزریق پلاستیک است که وظیفه کنترل دقیق تمام پارامترهای فرآیند شامل دما، فشار تزریق، سرعت حرکت مارپیچ و زمانبندی مراحل تزریق را بر عهده دارد. این سیستم با دریافت دادههای سنسورها و اجرای برنامههای از پیش تعیینشده، اطمینان حاصل میکند که هر مرحله از تزریق با ثبات و دقت بالا انجام شود و کیفیت قطعه تولیدی حفظ شود. علاوه بر کنترل خودکار فرآیند، سیستم PLC امکان برنامهریزی دقیق و تنظیم پارامترها برای تولید قطعات با ویژگیهای متفاوت را فراهم میکند و با مانیتورینگ آنلاین دستگاه، اپراتور میتواند در زمان واقعی وضعیت دما، فشار و سایر پارامترها را مشاهده و در صورت نیاز تنظیمات اصلاحی انجام دهد. این قابلیتها باعث افزایش بهرهوری، کاهش ضایعات و تضمین کیفیت یکنواخت قطعات میشود.

سیستم خنککننده قالب (Cooling System): برای کاهش دمای قطعه و قالب پس از تزریق استفاده میشود و زمان چرخه تولید را کوتاه میکند. معمولاً از آب یا روغن برای خنک کردن کانالهای قالب استفاده میشود

- سیستم پران (Ejector System): پس از سرد شدن پلاستیک، قطعه را از قالب خارج میکند. این سیستم شامل پینها یا صفحات مکانیکی است که قطعه را به آرامی به بیرون هدایت میکنند.

نحوه عملکرد دستگاه تزریق پلاستیک

عملکرد دستگاه تزریق پلاستیک مبتنی بر ذوب پلاستیک و تزریق آن به داخل قالب تحت فشار است تا پس از سرد شدن، قطعهای با شکل و ابعاد دقیق تولید شود. این فرآیند شامل چند مرحله اصلی است که هر مرحله نقش حیاتی در کیفیت نهایی قطعه دارد و با دقت زمانبندی و کنترل میشود.

مراحل عملکرد دستگاه تزریق پلاستیک:

- بارگیری و گازگیری پلاستیک

- ذوب و همگنسازی

- تزریق به قالب

- سرد شدن و شکلگیری قطعه

- باز کردن قالب و خارج کردن قطعه

توضیح هر مرحله:

- بارگیری و گازگیری پلاستیک: پلاستیک خام (گرانول یا پودر) وارد سیلوی دستگاه میشود و در سیلوی گازگیر، حبابها و گازهای اضافه از مواد حذف میشوند تا کیفیت قطعه نهایی افزایش یابد.

- ذوب و همگنسازی: پلاستیک وارد پیچ و سیلندر شده و توسط حرارت و حرکت پیچ به حالت مذاب درمیآید. این مرحله باعث همگن شدن مواد و آماده شدن آنها برای تزریق میشود.

- تزریق به قالب: پلاستیک مذاب با فشار بالا از طریق نازل به داخل قالب تزریق میشود. سرعت و فشار تزریق توسط سیستم کنترل و PLC تنظیم میشود تا قطعه کاملاً پر شود و عیوبی مانند حفره یا خطوط تزریق ایجاد نشود.

- سرد شدن و شکلگیری قطعه: پس از تزریق، قالب بسته میماند و پلاستیک سرد میشود. سیستم خنککننده قالب دما را کاهش میدهد تا پلاستیک به شکل و سختی مناسب برسد.

- باز کردن قالب و خارج کردن قطعه: پس از سرد شدن، قالب باز میشود و سیستم پران قطعه را به آرامی از قالب خارج میکند تا آماده استفاده یا بستهبندی گردد.

انواع دستگاه تزریق پلاستیک

دستگاههای تزریق پلاستیک بر اساس کاربرد، طراحی و نوع تولید به دستههای مختلفی تقسیم میشوند. هر نوع برای هدف و کاربرد خاصی طراحی شده و ویژگیهای متفاوتی دارد.

دستهبندی:

- دستگاه تزریق پلاستیک صنعتی

- دستگاه تزریق پلاستیک خانگی (Desktop)

- دستگاه تزریق پلاستیک عمودی یا ایستاده (Vertical)

- دستگاه تزریق پلاستیک تک فاز

- دستگاه تزریق پلاستیک پریفرم PET

- دستگاه تزریق پلاستیک بادی (Blow Molding Injection)

توضیح هر نوع:

۱. دستگاه تزریق پلاستیک صنعتی

این دستگاهها برای تولید انبوه قطعات پلاستیکی با کیفیت بالا و دقت ابعادی دقیق طراحی شدهاند. ظرفیت تولید آنها میتواند از چند صد گرم تا چند کیلوگرم در هر قطعه متغیر باشد و قالبهای بزرگی را پشتیبانی میکنند. سیستمهای هیدرولیک یا الکتریکی پیشرفته در این دستگاهها باعث میشوند فشار تزریق و سرعت پر کردن قالب به شکل کاملاً کنترلشده تنظیم شود، که برای قطعات حساس مانند قطعات خودرو، تجهیزات پزشکی و قطعات الکترونیکی اهمیت دارد. علاوه بر این، سیستمهای خنککننده حرفهای زمان چرخه تولید را کاهش میدهند و پرانهای دقیق باعث خروج قطعه بدون آسیب میشوند. دستگاههای صنعتی معمولاً قابلیت اتصال به PLC، سروو موتور و اتوماسیون خط تولید را دارند و میتوانند در خطوط تولید بزرگ، همزمان چند قالب را مدیریت کنند.

کاربردها: قطعات خودرو (داشبورد، قابها، قطعات داخلی)، قطعات پزشکی (سرنگ، محفظه تجهیزات آزمایشگاهی)، پریفرم PET و قطعات لوازم خانگی.

- دستگاه تزریق پلاستیک خانگی(Desktop)

- دستگاههای خانگی کوچک و جمعوجور هستند و بیشتر برای نمونهسازی، آموزش و تولید قطعات کوچک کاربرد دارند. ظرفیت تولید این دستگاهها معمولاً محدود است و ابعاد قالبها کوچک است، بنابراین نمیتوانند حجم بالای تولید صنعتی را پوشش دهند. دقت تزریق آنها متوسط است و بیشتر برای کارگاههای آموزشی، پروژههای تحقیقاتی یا نمونهسازی سریع مناسب هستند. یکی از مزیتهای اصلی دستگاههای خانگی، قیمت پایین و مصرف برق کم است. طراحی ساده آنها باعث میشود اپراتور بدون نیاز به تخصص بالا بتواند قطعات کوچک را تولید کند.

- کاربردها: نمونهسازی قطعات، تولید قطعات کوچک پلاستیکی، پروژههای آموزشی و صنعتی کوچک، تولید مدلهای آزمایشی.

- ۳. دستگاه تزریق پلاستیک عمودی یا ایستاده(Vertical)

- در این دستگاهها قالب به صورت عمودی نصب میشود و تزریق پلاستیک از بالا به پایین انجام میشود. این طراحی مزایایی دارد که شامل دسترسی آسان به قالب، امکان مونتاژ همزمان قطعه در حین تزریق و تولید قطعات با هندسه پیچیده است. معمولاً دستگاههای عمودی برای تولید قطعات کوچک و حساس، مانند قطعات پزشکی، قطعات الکترونیکی و محصولات با قالبهای دو قسمتی یا با نیاز به پران دقیق استفاده میشوند. این نوع دستگاهها فضای کمی اشغال میکنند و برای کارگاههایی که محدودیت فضا دارند مناسباند.

۴. دستگاه تزریق پلاستیک تک فاز

این دستگاهها با برق تک فاز کار میکنند و بیشتر برای کارگاههای کوچک و تولید محدود طراحی شدهاند. ظرفیت پایین آنها باعث میشود برای تولید انبوه مناسب نباشند، اما مصرف برق کمتر و طراحی ساده از مزایای مهم آنهاست. سیستم کنترل آنها معمولاً پایهای است و برای تولید قطعات با دقت متوسط کافی است. این دستگاهها گزینه اقتصادی برای تولید قطعات کوچک یا آزمایشی هستند و نیاز به تجهیزات هیدرولیک پیچیده ندارند.

کاربردها: کارگاههای کوچک، تولید محدود، نمونهسازی سریع، قطعات آموزشی یا تحقیقاتی.

۵. دستگاه تزریق پلاستیک پریفرم PET

این دستگاهها مخصوص تولید پریفرمهای PET هستند که مواد اولیه بطریها و ظروف پلاستیکی محسوب میشوند. دستگاههای پریفرم دارای سرعت تزریق بالا و دقت ابعادی بسیار دقیق هستند تا پریفرمها مطابق استانداردهای بطری تولید شوند. سیستم خنککننده پیشرفته باعث میشود زمان چرخه کوتاه و کیفیت سطح قطعه بالا باشد. این دستگاهها معمولاً با قالبهای مخصوص پریفرم و سیستم تزریق کنترلشده کار میکنند و قابلیت تولید حجم زیاد در مدت زمان کوتاه را دارند.

ویژگیها: سرعت تزریق بالا، دقت ابعادی بالا، سیستم خنککننده پیشرفته، مناسب تولید پریفرمهای استاندارد.

۶. دستگاه تزریق پلاستیک بادی (Blow Molding Injection)

در این نوع دستگاهها، ابتدا لوله پلاستیکی ذوب شده (Parison) تولید میشود و سپس با هوای فشرده داخل قالب باد میشود تا شکل نهایی قطعه به دست آید. این فرآیند برای تولید بطریها، مخازن و قطعات توخالی کاربرد دارد. دستگاههای بادی به گونهای طراحی شدهاند که ضخامت دیواره قطعه یکنواخت باشد و قطعات توخالی با کیفیت بالا تولید شوند. این دستگاهها میتوانند با استفاده از قالبهای چندحفرهای، تولید انبوه با سرعت بالا را فراهم کنند.

ویژگیها: تولید قطعات توخالی، یکنواختی ضخامت دیواره، مناسب تولید بطری و مخازن، امکان تولید انبوه با قالبهای چندحفرهای.

مقایسه دستگاه تزریق پلاستیک چینی و ایرانی

دستگاههای تزریق پلاستیک ایرانی و چینی در چند ویژگی کلیدی با هم تفاوت دارند:

- قیمت و هزینه خرید: دستگاههای ایرانی معمولاً ارزانتر و مناسب کارگاههای کوچک تا متوسط هستند، در حالی که دستگاههای چینی با امکانات پیشرفتهتر و ظرفیت بالاتر، قیمت بیشتری دارند.

- تکنولوژی و امکانات: دستگاههای چینی اغلب دارای سیستمهای کنترل دیجیتال، سروو موتور و اتوماسیون بهتر هستند، در حالی که نمونههای ایرانی سادهترند و بیشتر برای تولید معمولی مناسباند.

- خدمات و قطعات یدکی: دستگاههای ایرانی تأمین قطعات و تعمیرات آسانتری در داخل کشور دارند، اما دستگاههای چینی معتبر هم با نمایندگیهای رسمی، پشتیبانی مناسبی ارائه میدهند.

- ظرفیت و دقت تولید: دستگاههای چینی معمولاً توان تولید بالاتر و دقت بیشتری دارند، در حالی که نمونههای ایرانی برای تولید متوسط و قطعات معمولی کافی هستند.

دستگاه دسته دوم تزریق پلاستیک

این دستگاهها معمولاً قیمت پایینتری نسبت به نو دارند و برای کارگاههایی که بودجه محدودی دارند یا قصد راهاندازی خط تولید با ظرفیت متوسط را دارند، گزینه مناسبی هستند. با این حال، قبل از خرید دستگاه دسته دوم، بررسی دقیق قطعات و وضعیت عملکردی آن ضروری است تا از کیفیت تولید و دوام دستگاه اطمینان حاصل شود.

قطعات و بخشهایی که قبل از خرید باید بررسی شوند:

- پیچ و سیلندر (Screw & Barrel)

- واحد هیدرولیک و پمپها

- واحد قالب یا گیره (Clamping Unit)

- سیستم کنترل و PLC

- سیستم پران و مکانیزم خنککننده

- سیلوی گازگیر و نازل تزریق

توضیح هر مورد:

- پیچ و سیلندر (Screw & Barrel): باید بررسی شود که سطح پیچ و سیلندر ساییده یا فرسوده نشده باشد، زیرا هرگونه خوردگی یا خراش روی آن میتواند باعث ناپایداری جریان پلاستیک، کاهش کیفیت قطعه و آسیب به قالب شود.

- واحد هیدرولیک و پمپها: نشتی روغن، صداهای غیرعادی، و افت فشار باید بررسی شوند. این بخش مسئول تأمین نیروی لازم برای تزریق و باز و بسته کردن قالب است و خرابی آن عملکرد دستگاه را مختل میکند.

- واحد قالب یا گیره (Clamping Unit): باید مطمئن شد که قالب به راحتی باز و بسته میشود و گیرهها دقیق عمل میکنند، زیرا خرابی این بخش میتواند باعث خطا در ابعاد قطعه یا آسیب به قالب شود.

- سیستم کنترل و PLC: بررسی عملکرد سیستم کنترل و مانیتورینگ ضروری است تا بتوان دما، فشار و زمانبندی تزریق را دقیق تنظیم کرد. خرابی یا نقص در این بخش باعث کاهش کیفیت تولید و خطای دستگاه میشود.

- سیستم پران و مکانیزم خنککننده: پینهای پران و کانالهای خنککننده باید سالم باشند و به درستی عمل کنند تا قطعه بدون آسیب از قالب خارج شود و زمان چرخه تولید مناسب باشد.

- سیلوی گازگیر و نازل تزریق: باید اطمینان حاصل شود که نازل و سیلوی گازگیر مسدود یا فرسوده نشده باشند تا جریان پلاستیک بدون حباب و انسداد به قالب برسد.

خرابیهای رایج دستگاه تزریق پلاستیک

دستگاههای تزریق پلاستیک به دلیل پیچیدگی فرآیند و قطعات متحرک زیاد، ممکن است در طول زمان دچار خرابی یا نقص شوند. این مشکلات میتوانند کیفیت قطعه تولیدی را کاهش دهند، زمان چرخه را طولانی کنند و حتی باعث آسیب به قالب یا دستگاه شوند. شناسایی و رفع به موقع این خرابیها برای کاهش توقف تولید و حفظ کیفیت قطعه بسیار مهم است.

رایجترین خرابیها:

- نشتی یا کاهش فشار هیدرولیک

- سایش یا خوردگی پیچ و سیلندر

- خرابی سیستم کنترل و PLC

- مشکلات گیره قالب (Clamping Unit)

- اختلال در سیستم پران و خروج قطعه

- انسداد نازل یا سیلوی گازگیر

توضیح هر مورد:

- نشتی یا کاهش فشار هیدرولیک: نشتی روغن یا افت فشار هیدرولیک باعث کاهش نیروی تزریق و گیره قالب میشود و ممکن است باعث تولید قطعات ناقص یا عدم بسته شدن صحیح قالب شود.

- سایش یا خوردگی پیچ و سیلندر: فرسودگی سطح پیچ و سیلندر جریان پلاستیک را مختل میکند و میتواند باعث حفره، خط تزریق یا کیفیت پایین قطعه شود.

- خرابی سیستم کنترل و PLC: مشکلات نرمافزاری یا سختافزاری در PLC میتواند دما، فشار یا زمانبندی تزریق را نادرست تنظیم کند و باعث نقص در قطعه یا توقف دستگاه شود.

- مشکلات گیره قالب (Clamping Unit): اگر قالب به درستی بسته نشود یا گیرهها سفت و شل عمل کنند، ابعاد قطعه دقیق نخواهد بود و حتی ممکن است قالب آسیب ببیند.

- اختلال در سیستم پران و خروج قطعه: خرابی پینها یا مکانیزم پران باعث میشود قطعه به سختی یا با آسیب از قالب خارج شود، که میتواند کیفیت قطعه را کاهش دهد یا زمان چرخه را طولانی کند.

- انسداد نازل یا سیلوی گازگیر: مسدود شدن مسیر تزریق یا نازل باعث ایجاد حباب، پلاستیک سوخته یا جریان ناصاف مواد میشود و کیفیت قطعه را پایین میآورد.

نتیجهگیری

دستگاه تزریق پلاستیک یکی از مهمترین تجهیزات صنعت پلاستیک است که نقش مستقیم در کیفیت، دقت و هزینه تولید قطعات دارد. با رعایت اصول نگهداری، پایش منظم و استفاده از تجهیزات پیشرفته، کیفیت قطعات پلاستیکی افزایش مییابد و بازده تولید بهینه میشود. به طور ویژه، مجموعه نگین پلاست سورین با بهرهگیری از بروزترین و پیشرفتهترین دستگاههای تزریق پلاستیک، قطعاتی با دقت ابعادی بالا و کیفیت صنعتی تولید میکند که پاسخگوی نیازهای متنوع صنایع خودرو، پزشکی، بستهبندی و لوازم خانگی است.