مقدمه

یک تنظیم اشتباه در دستگاه تزریق پلاستیک میتواند کل خط تولید را با ضایعات و توقف مواجه کند، در حالیکه همان دستگاه با تنظیمات درست، تولیدی دقیق و پایدار دارد. این آموزش صفر تا صد دستگاه تزریق پلاستیک با تمرکز بر نکات کاملاً عملی تهیه شده تا خواننده بتواند اصول کار با دستگاه تزریق پلاستیک را بهدرستی یاد بگیرد و آموختهها را مستقیماً در محیط تولید اجرا کند.

آشنایی با دستگاه تزریق پلاستیک و اجزای اصلی آن

در این مقاله تلاش شده است تا بهصورت یک دفترچه راهنمای تزریق پلاستیک عمل شود و روش تزریق پلاستیک بهصورت کاربردی ارائه گردد و در کنار آن، آموزش تزریق پلاستیک بهصورت مرحلهای و قابل اجرا توضیح داده شود. برای کار با دستگاه تزریق پلاستیک، در گام نخست لازم است اجزای اصلی آن را بهخوبی بشناسید. هر دستگاه تزریق پلاستیک از سه بخش اصلی تشکیل شده است:

واحد تزریق پلاستیک

این بخش وظیفه ذوب مواد پلاستیکی و تزریق پلاستیک به داخل قالب را بر عهده دارد. اجزای مهم واحد تزریق شامل قیف مواد، سیلندر، مارپیچ (اسکرو)، المنتهای حرارتی و نازل است.

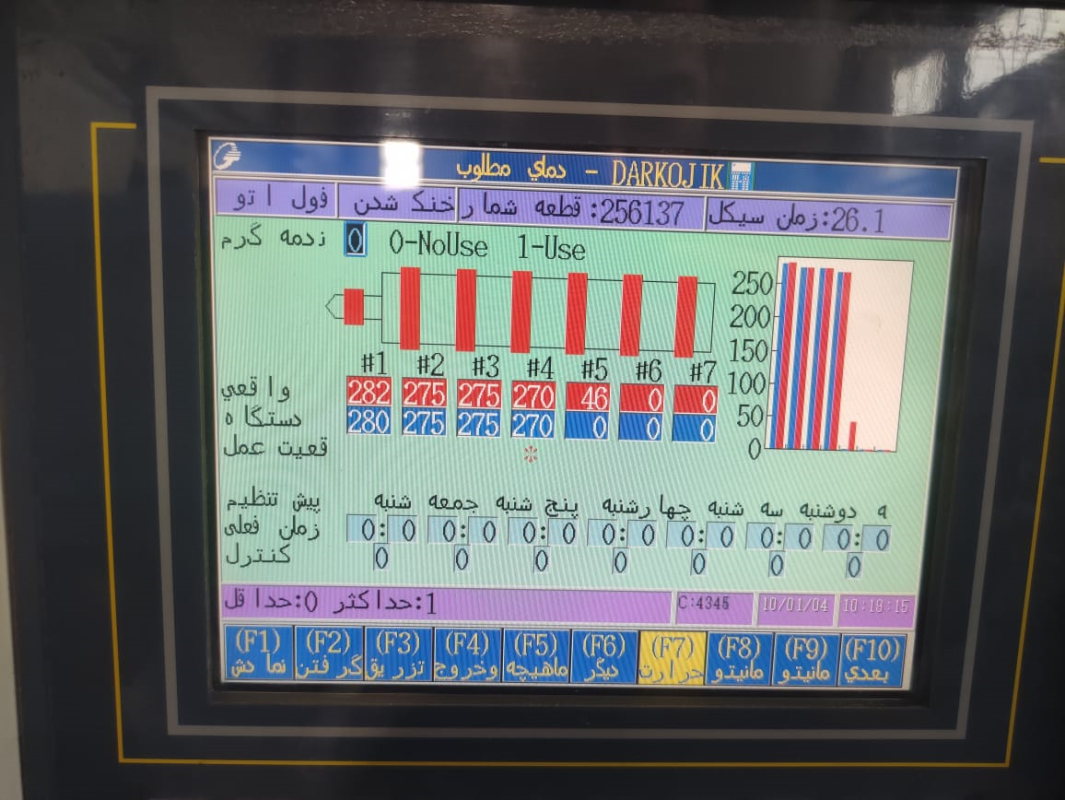

سیستم کنترل

سیستم کنترل مغز دستگاه تزریق پلاستیک محسوب میشود. از طریق این بخش میتوان پارامترهایی مانند دما، فشار، سرعت تزریق، زمان خنککاری و کورس پران را تنظیم و کنترل کرد.

آموزش گام به گام دستگاه تزریق پلاستیک

نحوه تنظیم دستگاه تزریق پلاستیک

مرحله اول :گازگیری مواد اولیه

بسیاری از مواد پلاستیکی بهصورت طبیعی رطوبت هوا را جذب میکنند و در صورت تزریق بدون گازگیری (خشککردن)، این رطوبت در زمان ذوب به بخار تبدیل شده و باعث ایجاد عیوبی مانند حباب، نقرهای شدن سطح قطعه، افت خواص مکانیکی و حتی تخریب ساختار مولکولی مواد میشود.

جدول تنظیم سیلوی گازگیر

| مواد پلاستیکی | درجه حرارت گازگیری | مدت زمان گازگیری |

| PET | ۱۵۰-۱۷۰ درجه | ۲ تا ۳ ساعت |

| پلی کربنات PC | ۱۱۰-۱۲۰ درجه | |

| ABS | ۸۰-۸۵ درجه | |

| PVC | ||

| کریستال PS | ||

| پلی اتیلن PE | ||

| پلیپروپیلن PP |

مرحله دوم: نصب قالب روی دستگاه تزریق پلاستیک

نصب قالب تزریق پلاستیک یکی از حساسترین و پرریسکترین مراحل کار با دستگاه تزریق پلاستیک محسوب میشود؛ بهگونهای که حتی یک خطای جزئی در این مرحله میتواند منجر به آسیبهای چندصد میلیونی به قالب تزریق پلاستیک شود. نشتی مواد مذاب، ایجاد پلیسه گسترده و حتی توقف کامل خط تولید تنها بخشی از مشکلات و خساراتی هستند که در اثر نصب نادرست قالب بهوجود میآیند. در واقع، کیفیت و پایداری تزریق پلاستیک از همین نقطه آغاز میشود.

- نصب صحیح قالب تزریق پلاستیک روی دستگاه : از نظر ایمنی و فنی، قالب باید بهصورت کاملاً محکم، اصولی و تراز روی صفحات دستگاه نصب شود. عدم تراز بودن قالب میتواند باعث فشار نامتقارن، نشتی مواد مذاب و ایجاد پلیسه شود. گیرهها و پیچهای نگهدارنده باید بهدرستی سفت شوند تا قالب در حین تزریق جابهجا نشود. همچنین تا قبل از سفتشدن کامل گیرهها و پیچها، نباید قالب را از جرثقیل جدا کرد تا در صورت بروز خطا، از سقوط قالب و ایجاد خسارات سنگین جلوگیری شود.

نحوه تنظیم سرنازل و هممحوری آن با اسکرو قالب تزریق پلاستیک:

تنظیم دقیق سرنازل از مراحل حیاتی در نصب قالب تزریق پلاستیک محسوب میشود و تأثیر مستقیمی بر کیفیت تزریق پلاستیک و سلامت دستگاه دارد. سرنازل باید بهصورت کاملاً هممحور با اسکرو قالب تزریق پلاستیک تنظیم شود تا انتقال مواد مذاب بدون افت فشار و نشتی انجام گیرد. هرگونه عدم همراستایی، زاویهدار بودن یا فاصله نامناسب بین سرنازل و بوش راهگاه باعث نشت مواد مذاب از محل اتصال، کاهش فشار مؤثر تزریق و آلودگی سطح قالب و صفحات دستگاه خواهد شد.

- تنظیم گیربکس دستگاه تزریق پلاستیک : تنظیم صحیح نیروی قفل قالب (گیربکس یا سیستم کلمپ) نقش کلیدی در جلوگیری از باز شدن صفحات در زمان تزریق دارد. اگر نیروی قفل کمتر از حد نیاز باشد، فشار مواد مذاب باعث باز شدن جزئی قالب شده و مواد از بین صفحات خارج میشود که نتیجه آن ایجاد پلیسه، افزایش ضایعات و آسیب به لبههای قالب است. بنابراین تنظیم دقیق نیروی قفل متناسب با سطح قالب و فشار تزریق، یک الزام فنی محسوب میشود.

مرحله سوم: نحوه تنظیم دستگاه تزریق پلاستیک

پس از نصب قالب تزریق پلاستیک، مهمترین مرحله کار با دستگاه تزریق پلاستیک آغاز میشود که مربوط به پارامترهای تنظیمی دستگاه تزریق پلاستیک است. کیفیت قطعه نهایی، ثبات فرآیند تولید و میزان ضایعات مستقیماً به دقت این تنظیمات وابسته است؛ بنابراین پارامترهای تنظیمی دستگاه تزریق پلاستیک باید بهصورت مرحلهای، اصولی و با حساسیت بالا تنظیم شوند.

- تنظیم دمای سیلندر دستگاه تزریق پلاستیک :

دمای تزریق پلاستیک یکی از مهمترین پارامترها در تزریق پلاستیک است و کنترل صحیح آن مستقیماً بر کیفیت قطعه و عملکرد دستگاه تأثیر دارد. دمای پایین باعث ذوب ناقص و قطعات کمپر، و دمای زیاد موجب سوختگی و کاهش خواص مکانیکی میشود.

جدول تنظیم دمای سلیندر دستگاه تزریق پلاستیک

| مواد پلاستیکی | زون ۱ (ورودی قیف) | زون ۲ | زون ۳ | زون ۴ | زون ۵ (سرنازل) |

| PET | |||||

| پلی کربنات PC | |||||

| ABS | |||||

| پلیپروپیلن (PP) | |||||

| پلیاستایرن (PS) | |||||

| پلیاتیلن (PE) | |||||

| PVC |

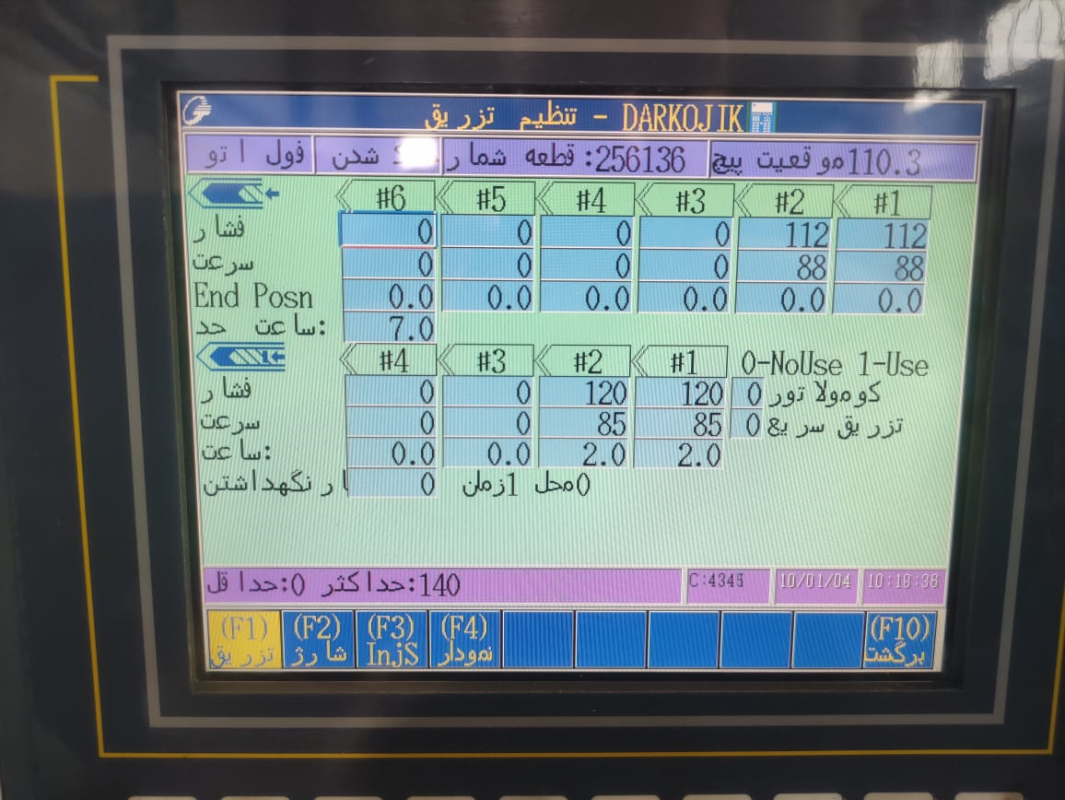

- تنظیم سرعت و فشاز تزریق پلاستیک :

تنظیم فشار و سرعت تزریق، یکی از مهمترین مراحل کنترل کیفیت قطعه و یکنواختی فرآیند است. فشار و سرعت مناسب باعث پرشدن کامل قالب، جلوگیری از حباب و پلیسه و حفظ ابعاد دقیق قطعه میشوند.

۱.سرعت تزریق پلاستیک (Injection Speed): سرعت بالا برای پرشدن سریع قالب مفید است، اما اگر بیش از حد باشد، میتواند باعث ایجاد حباب، سوختگی مواد و فشار غیر یکنواخت در قالب شود. سرعت باید متناسب با نوع ماده، پیچیدگی قالب و ضخامت قطعه تنظیم شود.

۲.فشار تزریق پلاستیک (Injection Pressure): فشار کافی برای پرکردن کامل حفره قالب لازم است، اما فشار بیش از حد باعث آسیب به قالب، ایجاد پلیسه و تنش داخلی در قطعه میشود.

۳.فشار نگه دارنده: فرآیند تزریق معمولاً شامل چند فاز است: پرشدن اولیه، نگهداری فشار هر فاز فشار و سرعت مخصوص به خود دارد که باید تنظیم شود.

جدول تنظیم فشار و سرعت دستگاه تزریق پلاستیک

| مواد پلاستیکی | وزن قطعه | سرعت تزریق | فشار تزریق | فشار نگهدارنده |

| PET | ||||

| پلی کربنات PC | ||||

| ABS | ||||

| پلیپروپیلن (PP) | ||||

| پلیاستایرن (PS) | ||||

| پلیاتیلن (PE) | ||||

| PVC |

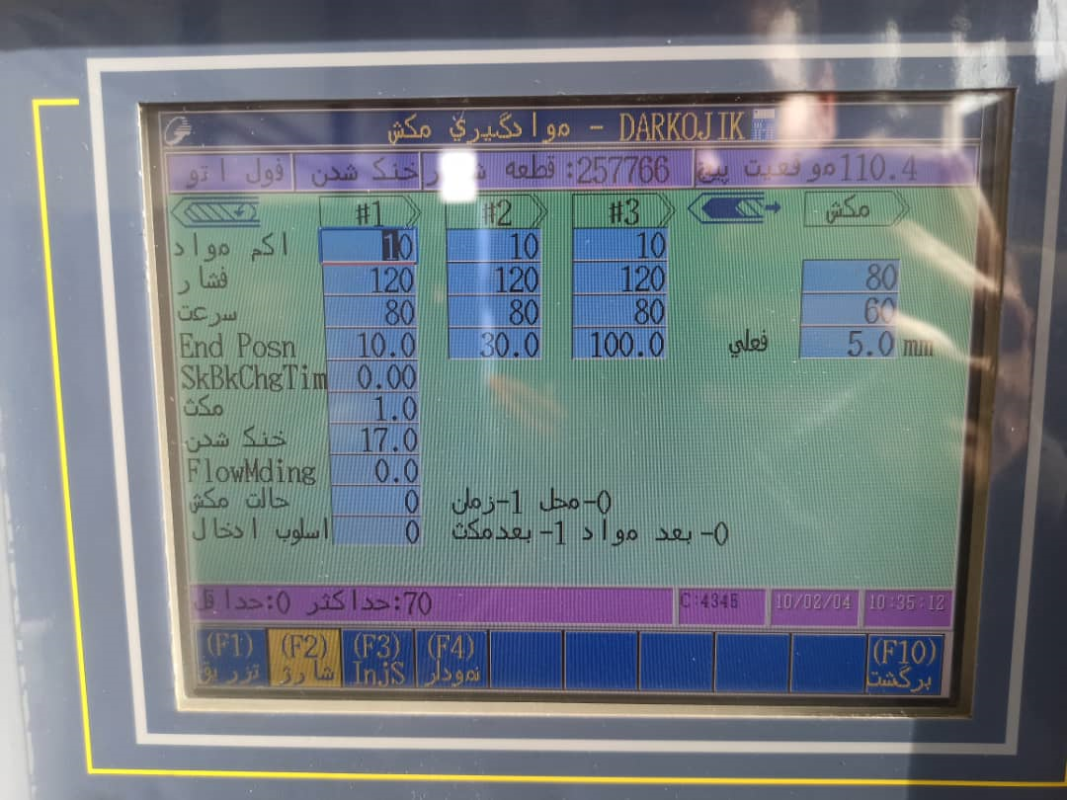

- زمان خنک کاری قالب تزریق پلاستیک :

زمان خنککاری (Cooling Time) یکی از مهمترین پارامترها در فرآیند تزریق پلاستیک است و نقش مستقیمی در کیفیت قطعه، ابعاد نهایی و سرعت تولید دارد. اگر خنککاری کوتاه باشد، قطعه بهطور کامل شکل نمیگیرد، باعث جمعشدگی ناهمگون، تاببرداشتن و تغییر ابعاد میشود. اگر زمان خنککاری بیش از حد طولانی شود، سرعت تولید کاهش یافته و هزینههای تولید افزایش مییابد. - هرچه وزن قطعه بالاتر و دمای ذوب مواد پلاستیکی بالاتر باشد. زمان خنک کاری بالاتر میرود. زمان خنککاری حداقل ۱۰ ثانیه میباشد. که این عدد حتی تا ۹۰ ثانیه در قطعه های ۲ کیلوگرمی افزایش میابد.

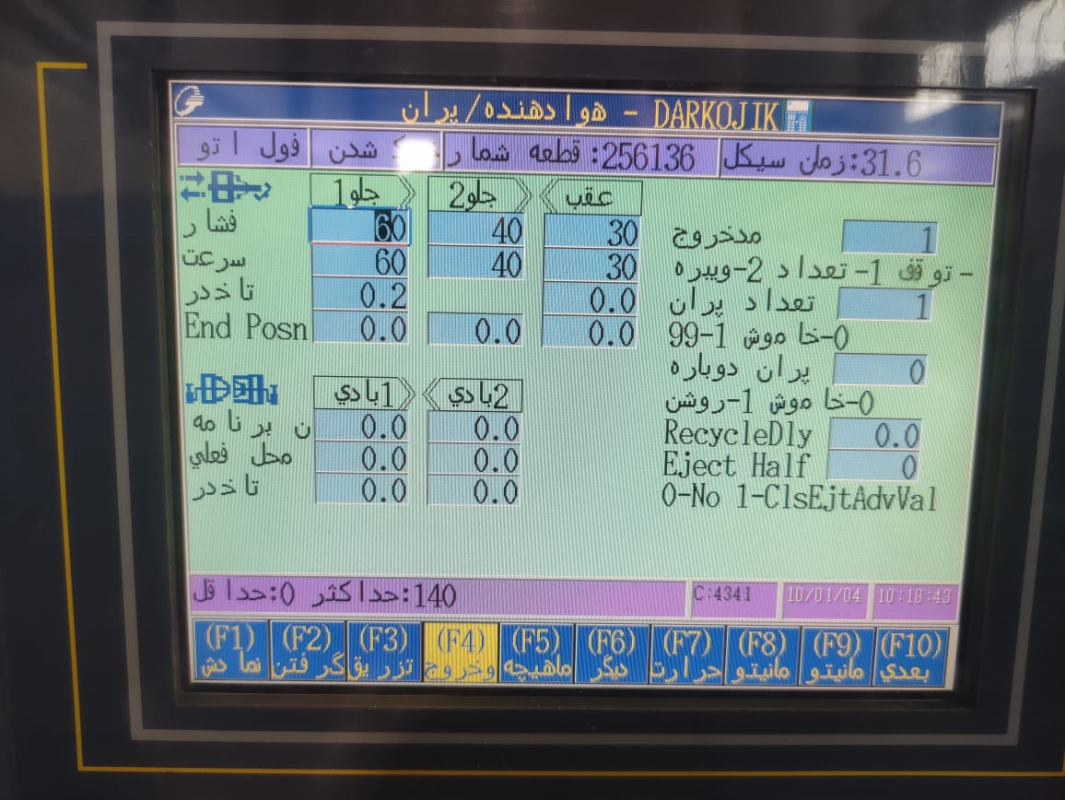

- زمان و کورس پران دستگاه تزریق پلاستیک :

پس از پایان فرآیند تزریق و خنککاری، مرحله پران قطعه آغاز میشود. سیستم پران وظیفه دارد قطعه را از قالب جدا کند بدون اینکه آسیب ببیند یا پلیسه ایجاد شود. دو پارامتر کلیدی در این مرحله عبارتاند از: زمان پران و کورس پران

۱. کورس پران :

کورس پران باید به اندازه کافی باشد تا قطعه به طور کامل از قالب جدا شود، اما نباید بیش از حد باشد تا فشار اضافی به قطعه یا قالب وارد نشود. کورس استاندارد معمولاً بر اساس ضخامت و شکل قطعه تعیین میشود.

۲. زمان پران :

زمان پران مشخص میکند که پران چه زمانی پس از پایان خنککاری فعال شود. فعال شدن زودهنگام میتواند باعث تغییر شکل یا آسیب قطعه شود، و فعال شدن دیرهنگام باعث کاهش سرعت تولید و تجمع قطعه در قالب میشود.

مرحله چهارم: عیبیابی و بهینهسازی فرآیند تزریق پلاستیک

کار با دستگاه تزریق پلاستیک فرایندی نسبتاً پیچیده است و حتی در صورت رعایت تمامی مراحل و تنظیمات، بروز برخی مشکلات در خط تولید دور از انتظار نیست. شناسایی سریع علت این مشکلات و رفع اصولی آنها، نقش مهمی در کاهش ضایعات، حفظ کیفیت قطعه و افزایش بهرهوری خط تولید دارد.

مشکلات رایج و روشهای رفع آن:

- حباب یا نشتی در قطعه: معمولاً ناشی از رطوبت مواد یا دمای تزریق نامناسب است.

راهحل: گازگیری مواد، کنترل دقیق دما و سرعت تزریق. - پلیسه یا جریان ناقص مواد: غالباً به علت شل بودن قالب، نیروی قفل کم یا فشار تزریق نامناسب رخ میدهد. راهحل: بررسی گیرهها، تنظیم گیربکس و فشار تزریق.

- جمعشدگی و تاب برداشتن قطعه: ناشی از زمان خنککاری کوتاه یا اختلاف ضخامت زیاد قطعه است.

راهحل: افزایش زمان خنککاری و اصلاح طراحی قالب. - خطای ابعادی قطعه: معمولاً به دلیل فشار نگهدارنده نامناسب یا نوسان دما است.

راهحل: تنظیم دقیق فشار نگهدارنده و پایش دمای سیلندر و قالب.

- قلب دستگاه، قالب تزریق پلاستیک است. هرگونه خطا در ساخت قالب تزریق پلاستیک میتواند باعث شود قطعه یا بهطور کامل تولید نشود یا بهصورت ناقص و خارج از استاندارد ساخته شود. با این حال، اهمیت طراحی قالب تزریق پلاستیک حتی از مرحله ساخت نیز بیشتر است؛ زیرا هرگونه اشتباه در طراحی مسیر راهگاه، سیستم خنککاری یا سیستم پران، مشکلات اساسی در کیفیت قطعه، زمان سیکل تولید و میزان ضایعات ایجاد میکند.

تزریق پلاستیک یک فرآیند مستقل نیست، بلکه فرآیندی کاملاً وابسته به طراحی، ساخت و نگهداری صحیح قالب است. به همین دلیل، یک کارخانه تزریق پلاستیک حرفهای باید به واحد قالب سازی تزریق پلاستیک، بخش تخصصی تعمیر و نگهداری قالب تزریق پلاستیک و ارائه کامل خدمات تزریق پلاستیک مجهز باشد تا بتواند تولیدی پایدار، باکیفیت و اقتصادی را تضمین کند.

شرکت نگین پلاست سورین با تجربهای نزدیک به ۴۰ سال فعالیت در این صنعت، با تکیه بر دانش فنی، نیروی متخصص و تجهیزات بهروز، تمامی مراحل از طراحی و ساخت قالب تا تولید انبوه قطعات پلاستیکی را بهصورت یکپارچه انجام میدهد و همواره تلاش میکند قطعاتی دقیق، با دوام و مطابق با استانداردهای صنعتی به

جمعبندی

آشنایی کامل با دستگاه تزریق پلاستیک و مکانیزم دستگاه تزریق پلاستیک ، از نصب دقیق قالب گرفته تا تنظیم دقیق دما، فشار، سرعت و زمانبندی هر فاز، کلید تولید قطعات پلاستیکی با کیفیت بینقص و کمترین ضایعات است. رعایت این نکات نهتنها عمر قالب و دستگاه را افزایش میدهد، بلکه باعث افزایش چشمگیر بازدهی خط تولید و کاهش هزینههای ناشی از ضایعات و توقفها میشود. به عبارت دیگر، موفقیت در تولید پلاستیکهای صنعتی دقیق، با دقت در همین جزئیات و درک صحیح مکانیزم دستگاه تزریق پلاستیک آغاز میشود.